模具主要分为软模和硬模两大类,二者不可随意互换。深入了解它们的差异,才能为您的项目找到最佳解决方案。

一、什么是软模?

软模,顾名思义,具有柔韧性。通常由硅胶、橡胶或乳胶等材料制成。

材料特性

主流材料为硅胶,也有橡胶、乳胶及部分聚氨酯化合物。这些材料在固化后仍保持弹性。

核心优势

- 柔韧性出众:即使零件存在深凹槽或倒扣结构,也能轻松脱模

- 细节还原度高:完美复刻精细纹理和复杂特征

- 成本低廉:制造成本低、周期短,适合原型制作和小中批量生产

最佳应用场景

- 工艺品领域:雕塑、定制珠宝、巧克力/糖果食品模具

- 医疗领域:假肢部件制作

- 创意项目:需要复杂细节的低批量铸造场景

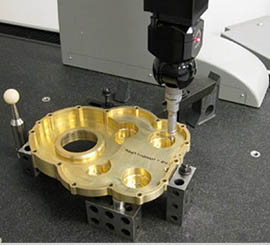

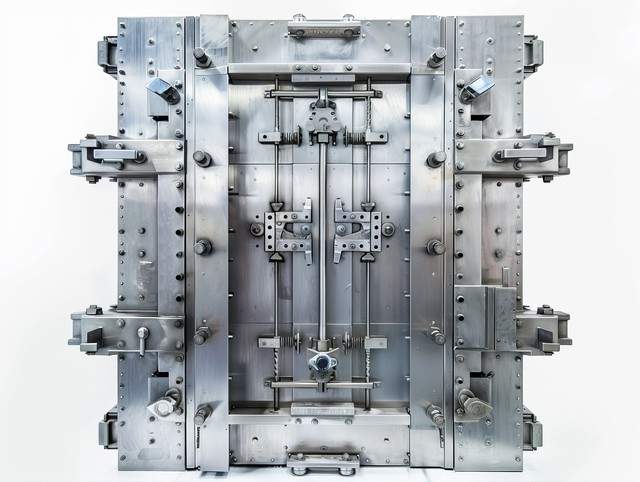

二、什么是硬模?

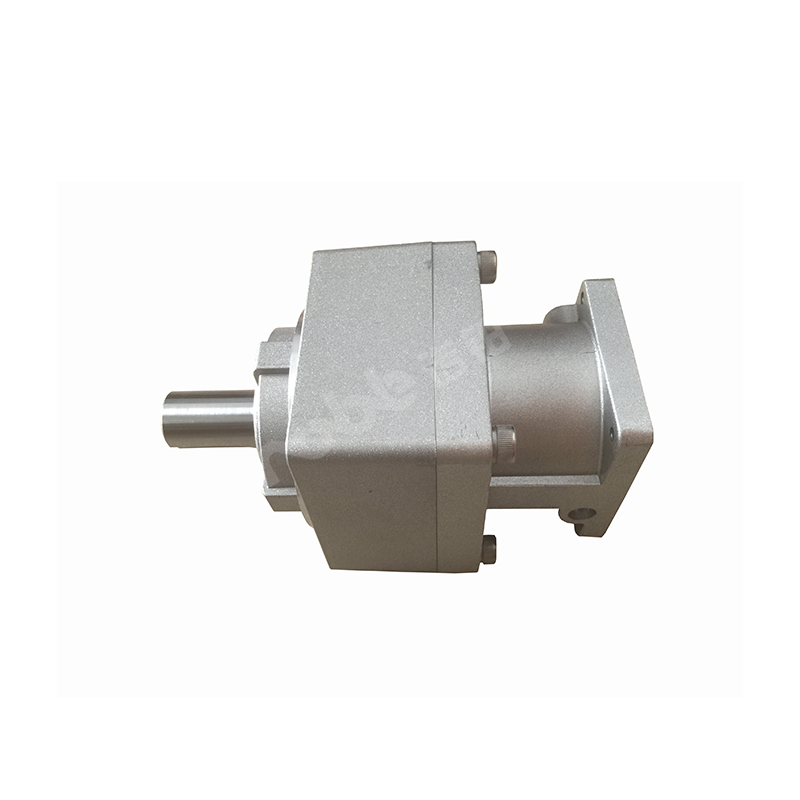

硬模则是刚性坚固的工具,通常由金属、硬石膏、陶瓷或刚性工业树脂制成。

材料特性

- 重型应用:铝或钢等金属

- 特殊项目:陶瓷或增强石膏

- 共同特点:材料几乎不发生弯曲变形

核心优势

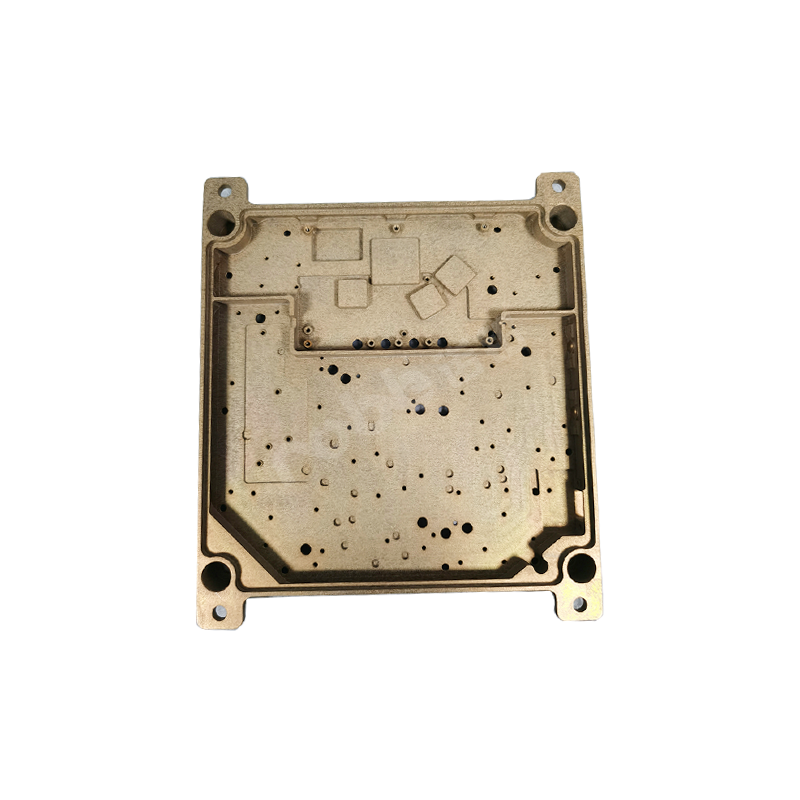

- 耐久性极强:可承受数千次甚至数万次循环使用

- 耐高温高压:适用于熔融金属或高温树脂铸造

- 精度一致性高:保障大规模生产中每个零件的一致性

最佳应用场景

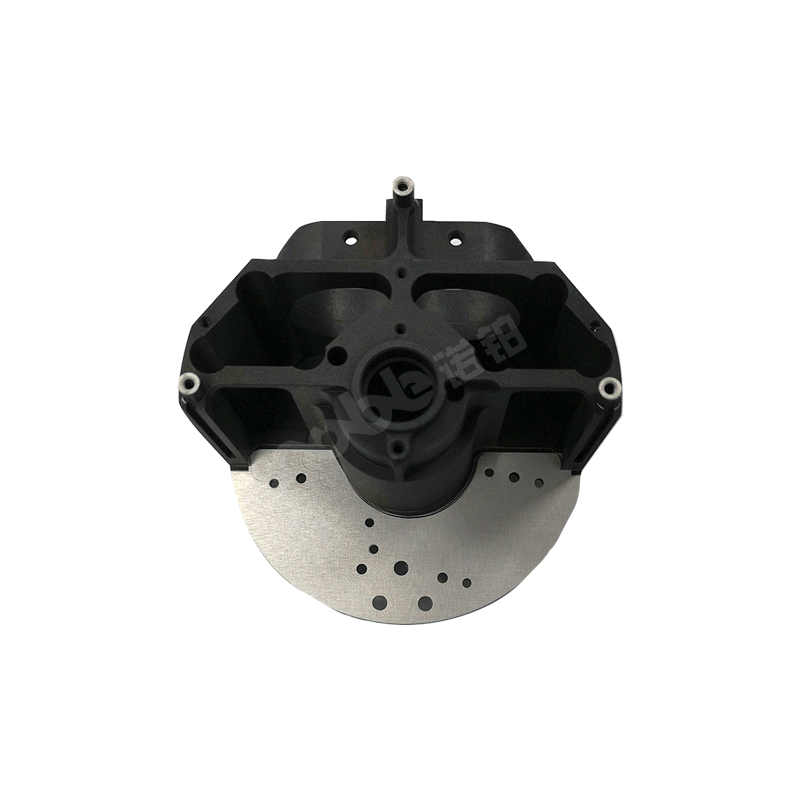

- 工业制造:汽车零部件铸造、航空航天部件生产

- 规模化生产:所有金属铸造模具和塑料注塑模具的基础

- 大批量需求:如需要生产数万个相同的发动机支架或塑料外壳

三、软模 vs 硬模:关键差异对比

选择软模还是硬模,直接决定了您的产量、成本和工艺限制。关键不在于哪种更好,而在于哪种更适合您的具体需求。

对比维度 | 软模 | 硬模 |

柔韧性 | 可弯曲、可剥离 | 刚性固态,几乎不变形 |

初始成本 | 较低,制作快捷 | 较高,需要较大初始投资 |

耐久性 | 使用寿命较短(数十至数百次) | 极耐用(数千次循环) |

耐温性 | 低,无法承受高温 | 极高,适用于熔融金属/高温塑料 |

复杂结构脱模 | 优异,易脱模 | 困难,复杂零件可能难以脱模 |

最佳产量 | 低至中批量 | 大批量生产 |

选择逻辑

- 追求细节+有限预算+小批量 → 选软模

- 需要耐高温+大批量+高一致性 → 选硬模

选对工具是获得优质、经济成果的第一步。

四、常见使用误区与避坑指南

软模使用误区

- 错用脱模剂

并非所有脱模剂都兼容硅胶/橡胶,某些化学成分会缓慢降解模具材料,导致其发粘失效。务必检查兼容性。 - 超载使用

软模虽柔韧但非无限承重。过重的树脂或石膏可能导致模壁膨胀、渗漏、零件变形甚至接缝撕裂。 - 固化不充分

新制硅胶模表面可能已硬化,但内部仍需时间完全固化。过早使用可能导致粘连、残留或永久变形。请严格遵守固化时间要求。

硬模使用误区

- 缺乏维护保养

硬模是重大投资,金属模具尤需维护。使用后未彻底清洁并施加防护涂层,可能导致锈蚀损坏模具表面和细节。 - 材料与模具不匹配

并非所有材料都适用于任何硬模。错误匹配(如在为某合金设计的石膏模中浇注其他熔融金属)可能导致粘连反应或热应力开裂。 - 忽视脱模剂使用

硬模表面看似光滑易脱,但树脂、蜡甚至某些金属可能渗入微孔。每次浇注前都应使用合适的脱模剂,否则可能损坏零件和昂贵模具。

核心原则

无论软模硬模,都应将其视为需要特定维护的精密工具,而非简单容器。了解每种模具的特性并遵循其使用规则,是确保质量一致、延长工具寿命、实现从原型到量产顺畅过渡的最直接路径。

五、模具制造的环境考量

在当今的制造环境中,材料选择与废物处理的影响不容忽视。虽然没有完全零影响的模具材料,但我们可以根据项目规模和环保优先事项做出明智选择。

软模环保特性

- 硅胶:使用期间通常无毒稳定,但大多数标准硅胶不可生物降解,废弃后将进入垃圾填埋场

- 其他材料:如某些乳胶橡胶可能含过敏化学添加剂,其生产和降解过程环境影响较大

硬模环保特性

- 金属模具:使用寿命极长,报废后可完全回收,但制造阶段能耗较高

- 石膏/陶瓷模具:原料来自天然矿物且可生物降解,但易碎耐用性差,需频繁更换,可能产生更多物理废弃物

环保选择需平衡耐用性、生产规模和废弃物处理方式。