在工业4.0和"中国制造2025"战略的推动下,数控加工技术正在深刻改变着我国制造业的格局。根据中国机床工具工业协会最新数据显示,2023年我国数控机床市场规模达到2568亿元,同比增长15.6%,其中五轴联动高端数控机床的进口替代率已提升至45%。这项革命性技术之所以能获得如此迅猛的发展,主要得益于三大核心优势:

1. 精度革命:现代数控机床的定位精度可达0.005mm,相当于人类头发丝的1/10

2. 效率飞跃:相比传统机床,加工效率提升3-5倍,换型时间缩短80%

3. 智能化升级:搭载AI算法的数控系统可实现自适应加工和预测性维护

本文将系统性地解析铣削、车削、雕刻和磨削四大核心工艺,通过详实的行业应用案例和实用的技术参数,帮助读者全面把握这项关键制造技术的发展现状和未来趋势。

一、数控加工技术详解

1. 核心技术原理

现代数控加工是一个复杂的系统工程,其核心技术架构包含三个关键层面:

· 数字化设计层:

采用UG、PowerMill等CAD/CAM软件进行三维建模和刀路规划,通过后处理器生成机床可识别的G代码。最新软件已支持基于云平台的协同设计,设计效率提升40%。

· 精密控制层:

采用高分辨率编码器(0.001°)和直线电机驱动,配合RTCP(旋转刀具中心点)补偿技术,确保五轴联动加工精度。以DMG MORI的HSC 70 linear为例,其快移速度可达60m/min,加速度1.2g。

· 智能监测层:

通过力传感器、声发射传感器等实时采集加工信号,利用机器学习算法实现:

· 刀具磨损状态监测(准确率>95%)

· 加工颤振预警(提前3-5秒)

· 自适应参数调整(效率提升15-20%)

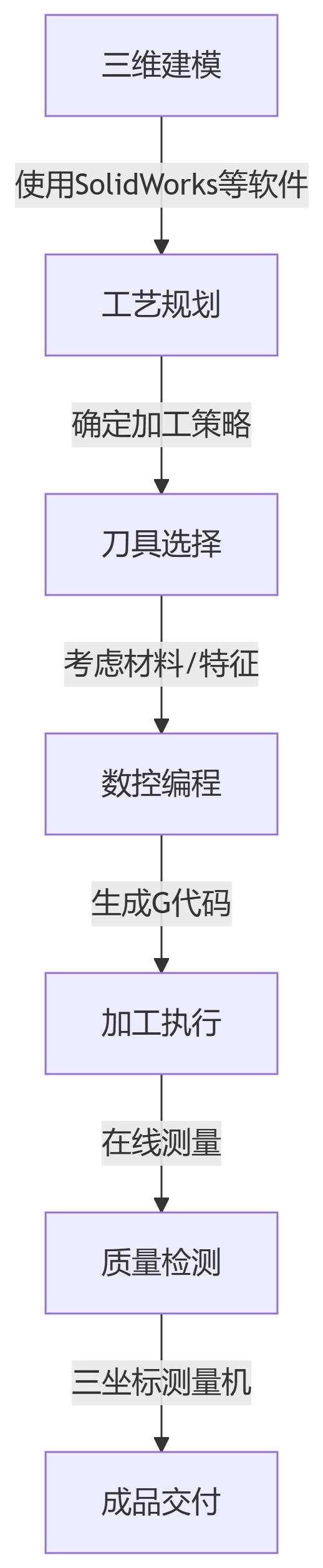

2. 典型工艺流程

一个完整的数控加工流程通常包含以下关键环节:

其中,工艺规划环节需要重点考虑:

· 加工基准的统一性(基准重合率>90%)

· 刀具路径的优化(空行程减少30%)

· 切削参数的合理性(推荐线速度、进给量)

二、四大工艺对比分析

下表详细对比了四种主流数控加工工艺的技术特点和应用场景:

工艺类型 | 加工特点 | 适用材料 | 典型应用场景 | 精度等级 |

铣削 | 多轴联动复杂曲面加工 | 金属/复合材料 | 航空发动机叶片 | IT6-IT7 |

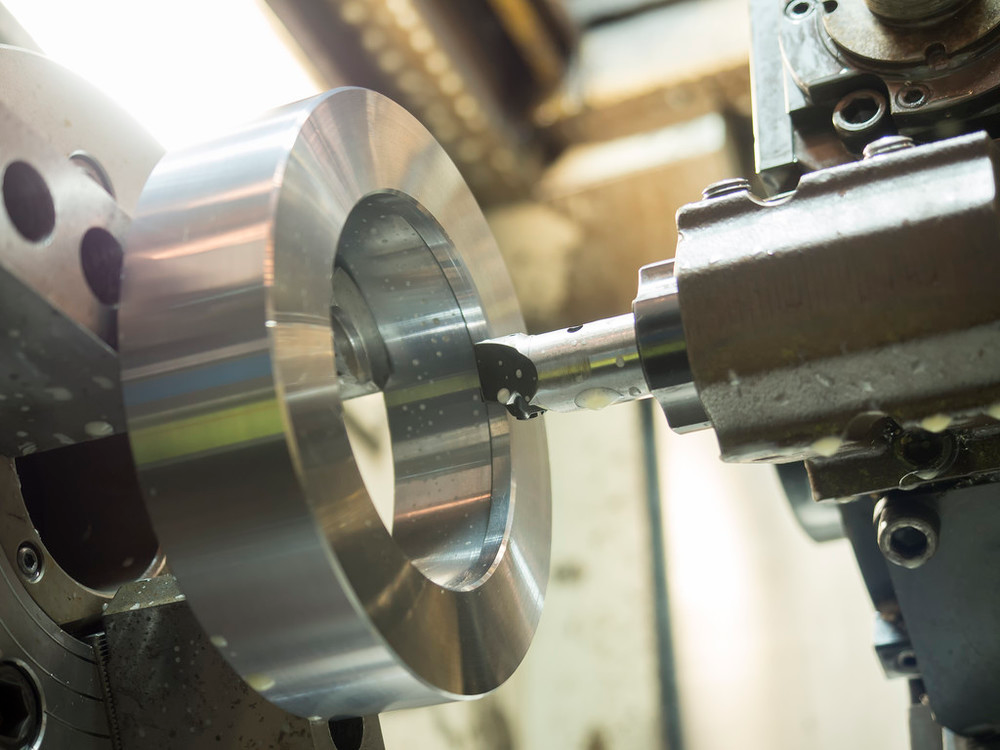

车削 | 回转体零件高效加工 | 棒料/管材 | 汽车传动轴 | IT5-IT6 |

雕刻 | 精细图案文字雕刻 | 木材/亚克力 | 工艺礼品定制 | IT8-IT10 |

磨削 | 超精密表面处理 | 淬硬钢/陶瓷 | 精密模具型腔 | IT3-IT5 |

三、行业应用案例

1. 新能源汽车领域

· 电池托盘铣削加工(采用7075铝合金,减重30%)

· 电机壳体精密车削(圆度误差≤0.01mm)

2. 3C电子行业

· 手机中框五轴铣削(加工效率提升40%)

· 散热片微细雕刻(最小线宽0.1mm)

3. 医疗器械制造

· 人工关节精密磨削(表面粗糙度Ra0.2μm)

· 手术器械微细车削(直径公差±0.005mm)