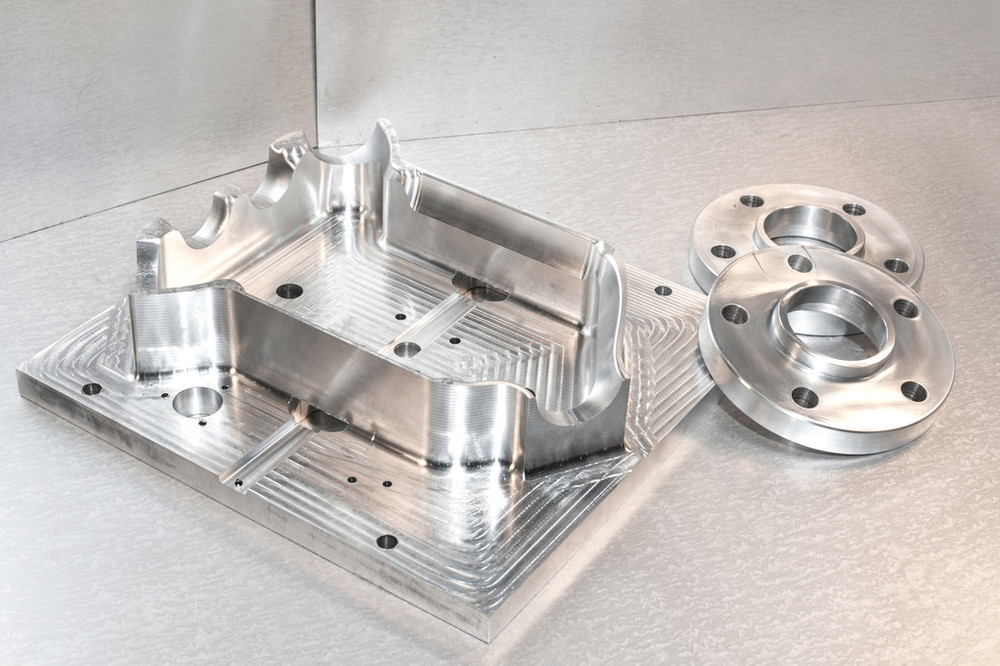

在CNC加工过程中,零件的高精度成型只是第一步。即使经过精密的数控加工,零件表面仍可能存在毛刺、粗糙等问题。因此,CNC加工后处理和表面处理至关重要。它们不仅能修复表面缺陷,还能提升零件的耐腐蚀性、强度和美观度,使其满足实际应用需求。本文将详细介绍常见的数控加工后处理技术及其重要性,帮助您优化零件性能与外观。

为什么后处理那么重要?

1. 工程角度:确保尺寸稳定性

CNC加工后处理对零件的尺寸稳定性至关重要。例如,航空航天领域的零件(如支架)需通过应力消除处理,避免因加工过程导致的变形。若跳过这一步骤,零件可能在运行中出现偏差,甚至导致严重后果。热处理(如退火或正火)能显著提升零件的耐热性和抗压性,确保其在严苛环境下保持稳定。

2. 经济角度:成本与长期收益的平衡

虽然跳过表面处理可节省短期成本,但长期来看可能导致更高维护费用。例如,未经过阳极氧化的铝制零件在海洋环境中易腐蚀,缩短使用寿命。而适当的后处理(如阳极氧化、电镀或钝化)能显著延长零件寿命,降低维修成本。此外,防腐蚀涂层可减少锈蚀风险,提升零件的经济性。

3. 美学角度:提升视觉与触觉体验

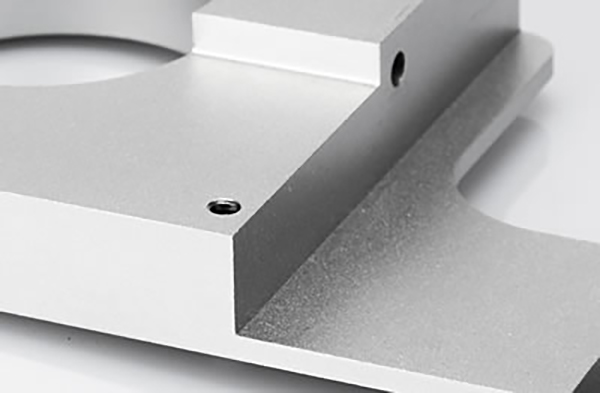

对于消费者可见或接触的零件,外观至关重要。例如,苹果MacBook的倒角边缘不仅美观,还体现了高端质感。通过抛光、拉丝或镀铬等表面处理技术,零件可呈现更专业的外观和更舒适的触感,从而提升用户体验。

常见的CNC加工表面处理技术详解

1. 去毛刺与边缘倒圆

去毛刺是数控加工后处理的基础步骤,可采用手工打磨、振动研磨、热能去毛刺或高压水射流等多种方式。其中热能去毛刺适用于复杂内腔零件,通过瞬间高温去除毛刺而不损伤基材。边缘倒圆则能显著降低应力集中,提高零件疲劳寿命。

2. 抛光处理

机械抛光使用不同目数的砂轮或抛光轮逐步打磨,可达Ra0.025μm的镜面效果。电解抛光则通过电化学溶解使表面微观凸起优先溶解,特别适合不锈钢医疗器械等要求超高洁净度的零件。最新技术如磁流变抛光可实现纳米级表面精度。

3. 喷砂处理

根据磨料不同可分为:

玻璃珠喷砂:获得均匀亚光表面

氧化铝喷砂:更强的表面清洁效果

不锈钢丸喷砂:提高表面压应力

喷砂压力(通常2-6bar)和角度对最终效果影响显著,需根据材料硬度调整参数。

4. 阳极氧化

硬质阳极氧化膜厚可达50-100μm,硬度堪比淬火钢。最新工艺如微弧氧化可在铝合金表面生成陶瓷层,耐温达2000℃。着色工艺包括:

电解着色:稳定性好

染料浸渍:色彩丰富

干涉着色:光学效应

5. 电镀工艺

功能性电镀包括:

镀硬铬:提高耐磨性(硬度HV900-1100)

化学镀镍:均匀镀层,适合复杂件

装饰性电镀采用多层体系(如铜+镍+铬),最新趋势是开发环保型三价铬替代六价铬工艺。

6. 转化膜处理

磷化处理:提高油漆附着力

铬酸盐处理:增强铝材防腐性

无铬钝化:环保替代方案

最新纳米封孔技术可显著提升转化膜的防护性能。

7. 喷涂技术

粉末喷涂:厚度80-120μm,可复现木纹、金属等特殊效果

电泳涂装:膜厚均匀,适合复杂结构件

纳米涂层:如二氧化钛自清洁涂层

UV固化技术可将传统数小时的干燥过程缩短至分钟级。

8. 特种表面处理

PVD镀膜:TiN等镀层提高工具寿命

激光表面处理:实现局部硬化或合金化

热喷涂:修复磨损件,如等离子喷涂氧化锆热障涂层

后处理中的常见错误

工艺顺序错误:例如应先电镀再机加工关键尺寸

忽视材料兼容性:如镁合金需特殊前处理

清洁不彻底:导致镀层结合力差

过度处理:如过厚镀层可能引起氢脆

环境控制不足:温湿度影响化学处理效果

结语

CNC加工后处理和表面处理是确保零件性能与美观的关键步骤。随着新工艺不断涌现,制造企业需要根据产品要求选择合适的处理技术。诺铂作为专业CNC加工服务商,拥有丰富的表面处理经验,可为客户提供从基础去毛刺到特种涂层的全方位解决方案。