一、核心特性对比:谁更硬?谁更韧?

特性维度 | ABS(丙烯腈-丁二烯-苯乙烯) | 聚丙烯(PP) |

材料结构 | 非晶态(无定形)共聚物 | 半结晶性均聚物 |

价格 | 经济实惠 | 更便宜(通常比ABS低10%-20%) |

密度 | 约1.05 g/cm³(沉于水) | 0.9-0.91 g/cm³(浮于水) |

力学性能 | 高强度、高刚性,抗冲击性好 | 韧性好、柔韧性强,耐疲劳性极佳 |

耐热性 | 热变形温度约90-105°C | 更优,热变形温度约100-120°C |

耐化学性 | 耐水、弱酸弱碱,但溶于酮类、酯类溶剂 | 卓越的耐化学性,耐大多数酸碱溶剂 |

吸湿性 | 吸湿率低(约0.2%-0.4%) | 几乎不吸水(<0.01%) |

成型收缩率 | 较低(0.4%-0.7%) | 较高(1.0%-2.5%) |

外观质感 | 易染色,可做高光/哑光,质感接近高端塑料 | 半透明感强,光泽度一般 |

二、ABS:硬核全能选手

核心优势

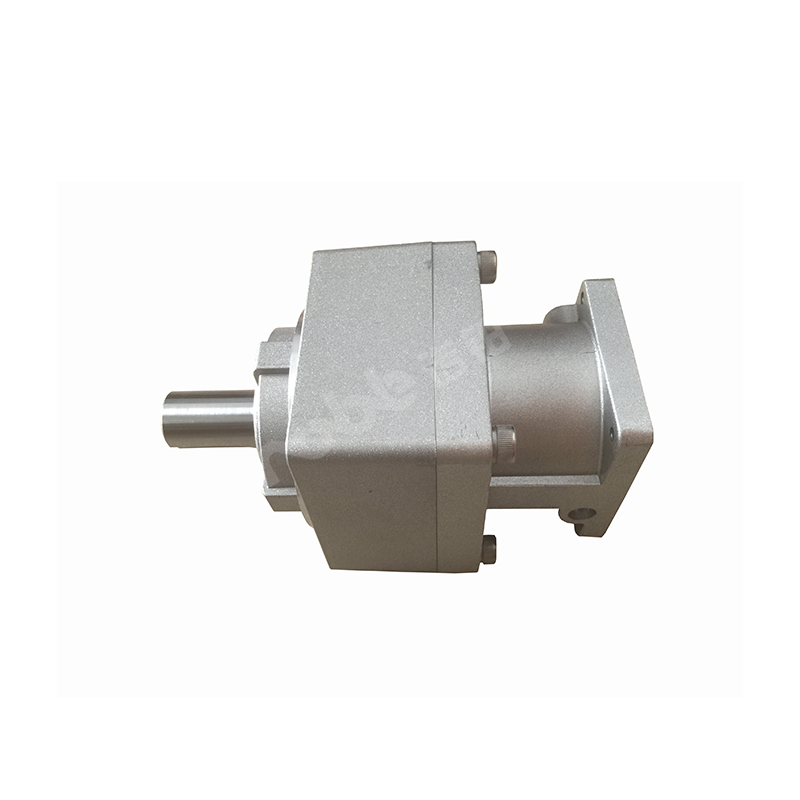

- 刚性突出:像“塑料界的钢铁”,适合做需要支撑力的结构件。

- 尺寸稳定:成型收缩小,零件精度高,不易变形翘曲。

- 表面处理友好:易喷涂、电镀、粘接,成品外观质感上档次。

- 加工性能佳:无论是注塑、CNC加工还是3D打印,都表现出色。

典型应用场景

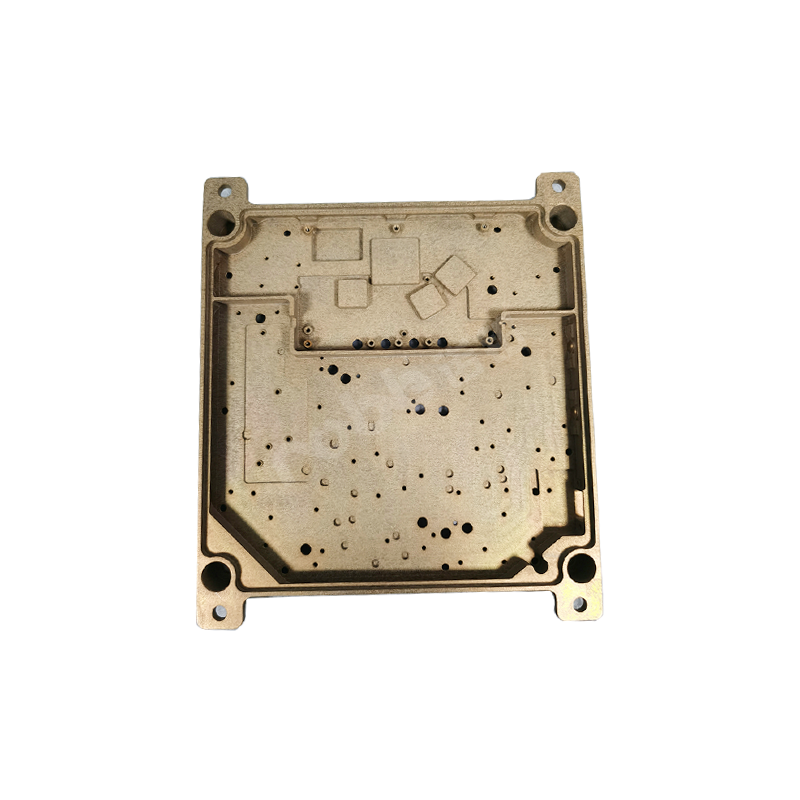

- 电子产品外壳:手机壳、电视边框、打印机壳体(兼顾强度与美观)

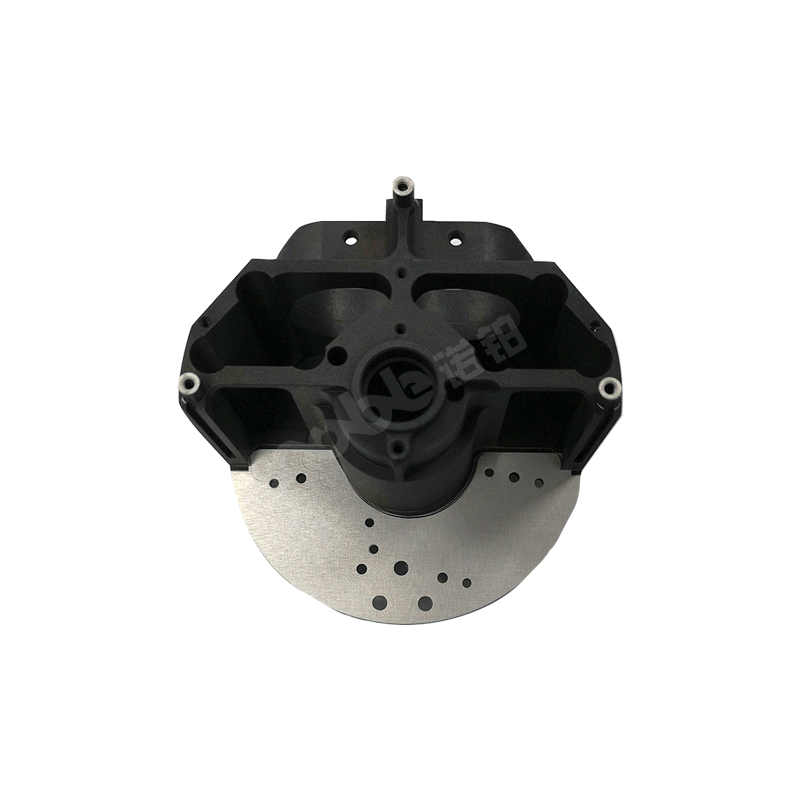

- 汽车内饰件:仪表板、空调出风口、扶手箱(耐热抗冲击)

- 乐高积木:经典ABS材质,坚固耐磨且色彩鲜艳

- 家用电器:吸尘器部件、咖啡机外壳、遥控器

- 安全头盔:利用其优异的抗冲击性能

需要留意的点

- 长期暴露在紫外线(UV)下易老化变黄

- 耐候性一般,户外长期使用需添加抗UV剂

- 不耐某些有机溶剂(如丙酮)

三、聚丙烯(PP):柔韧的实用主义者

核心优势

- 轻量化冠军:密度小于水,是常见塑料中最轻的之一。

- 柔韧耐疲劳:可反复弯折不断裂,是做“活页铰链”的首选材料。

- 化学惰性强:耐酸碱、耐油脂,是食品容器和化学储罐的放心之选。

- 成本效益高:原料价格低,成型周期快,适合大批量生产。

典型应用场景

- 食品包装:微波炉餐盒、酸奶杯、吸管(食品安全级)

- 医疗器械:注射器、输液袋、试管(可蒸汽灭菌)

- 汽车零部件:保险杠、电池壳体、挡泥板(轻量化需求)

- 家居用品:收纳箱、脸盆、椅子(耐摔耐用)

- 化工管道:利用其优异的耐化学腐蚀性

需要留意的点

- 低温下可能变脆(北方户外使用需注意)

- 表面不易粘接或印刷,通常需要火焰处理或电晕处理

- 刚性相对较差,不适合做承重结构件

四、三种加工工艺下的表现差异

工艺 | ABS表现 | PP表现 |

注塑成型 | 流动性好,易充模,尺寸稳定,表面光泽度高 | 收缩率大,需加强冷却,易产生缩痕,适合做薄壁件 |

CNC加工 | 切削性能优异,不易变形,可获得精细特征 | 较软,加工时易产生毛边,需要锋利刀具和合理参数 |

3D打印 | 主流FDM材料,强度好,但易翘曲需加热床 | 收缩率大,附着力差,打印难度较高,需专用PP线材 |

工艺选择建议

- 复杂精密件 → 优先考虑ABS注塑或CNC加工

- 简单大批量容器 → PP注塑经济性无敌

- 原型验证 → ABS的3D打印更容易成功

五、决策流程图:三步搞定选择

1. 先看使用环境: └─ 接触食品/化学品? → 选PP └─ 需要高光泽/电镀? → 选ABS └─ 户外暴晒? → 考虑ABS加抗UV剂,或选耐候PP2. 再看力学要求: └─ 需要反复弯折(如合页)? → 选PP └─ 需要高刚性/抗冲击(如外壳)? → 选ABS └─ 轻量化优先? → 选PP3. 最后看预算和工艺: └─ 成本极度敏感+大批量 → 选PP注塑 └─ 需要高精度+良好外观 → 选ABS注塑 └─ 小批量原型 → 选ABS 3D打印或CNC

六、真实案例对比

案例1:工具箱

- 选择ABS:因为需要堆叠承重、抗摔抗震,且表面要耐磨好看。

- 不选PP:PP太软,装满工具后箱体易变形,且表面易划伤。

案例2:外卖餐盒

- 选择PP:因为要轻便、可微波加热、耐油脂、成本必须极低。

- 不选ABS:ABS不耐油,长期接触食物可能溶出残留,且成本较高。

七、一句话总结

- 要强度、要颜值、要精密 → 闭眼选ABS

- 要便宜、要轻便、要耐化学 → 放心用PP

两种材料看似相似,实则性格迥异。ABS像“硬朗的西装绅士”,适合对外观和结构有要求的场景;PP像“灵活的实用派”,在成本敏感和特殊环境中大放异彩。

建议在设计初期就用本文的对比维度进行评估,必要时可制作样品进行实际测试。毕竟材料选择没有绝对的对错,只有最适合的方案。