当您需要批量生产塑料或复合材料零件时,模压成型和注塑成型是两种最主流的技术。它们看似相近,实则内核不同,选对工艺直接影响成本、效率与零件质量。

一、工艺步骤拆解

模压成型七步走:

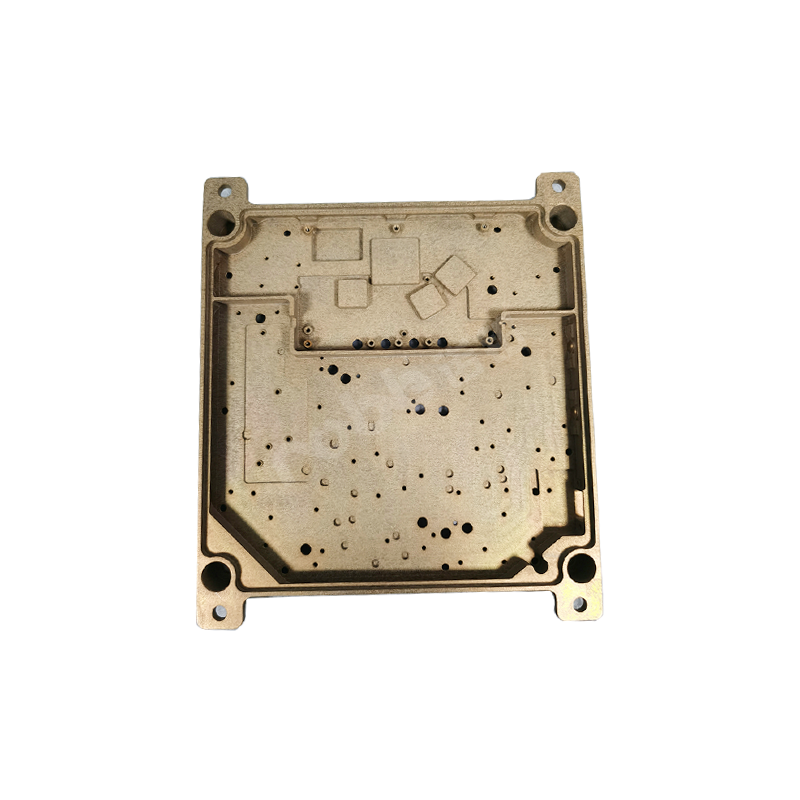

第一步:制作模具

模具可通过机加工、铸造或3D打印等方式制造。

第二步:设备准备

清理模具、预热机器,完成基础调试。

第三步:备料称重

按零件重量精确称取材料(俗称“料团”)。料团过大会导致溢料,后续需人工修剪。

第四步:放入料团

将料团置于下模中心位置。

第五步:合模压制

上模下压,通过高温高压使材料成型。加热能软化原料,加快成型速度。

第六步:开模取件

成型完成后打开模具,取出零件。

第七步:清理修整

手工切除边缘溢料(飞边),清洁后即完成。

注塑成型五步循环:

第一步:合模

模具闭合,生产周期计时开始。

第二步:注塑

熔融塑料通过螺杆注入封闭模腔。模具设有排气槽,避免困气。流道与浇口设计至关重要。

第三步:冷却保压

模具通冷却水控制温度,使零件固化。冷却时间取决于材料与壁厚。

第四步:熔料塑化

在冷却同时,螺杆后退吸入新料,加热圈保持料筒温度,为下一循环备料。

第五步:顶出脱模

模具打开,顶杆将零件推出,落入收集箱中。至此一个循环完成。

二、核心区别:一个“压”出来的,一个“射”进去的

两者最根本的差异在于 “料与模谁先闭合”:

- 模压成型:先把料团放模具上,再闭合压制

- 注塑成型:先合模,再将熔料射进封闭型腔

这个差异带来了一系列生产特性上的不同。

三、如何选择?看这几点就够了

四、实战选择指南

选模压成型,当您:

- 材料是热固性塑料或高强度复合材料

- 零件结构相对简单,但尺寸大或壁厚

- 产量不算极大,追求更低的模具投入

- 材料昂贵,想最大限度减少浪费

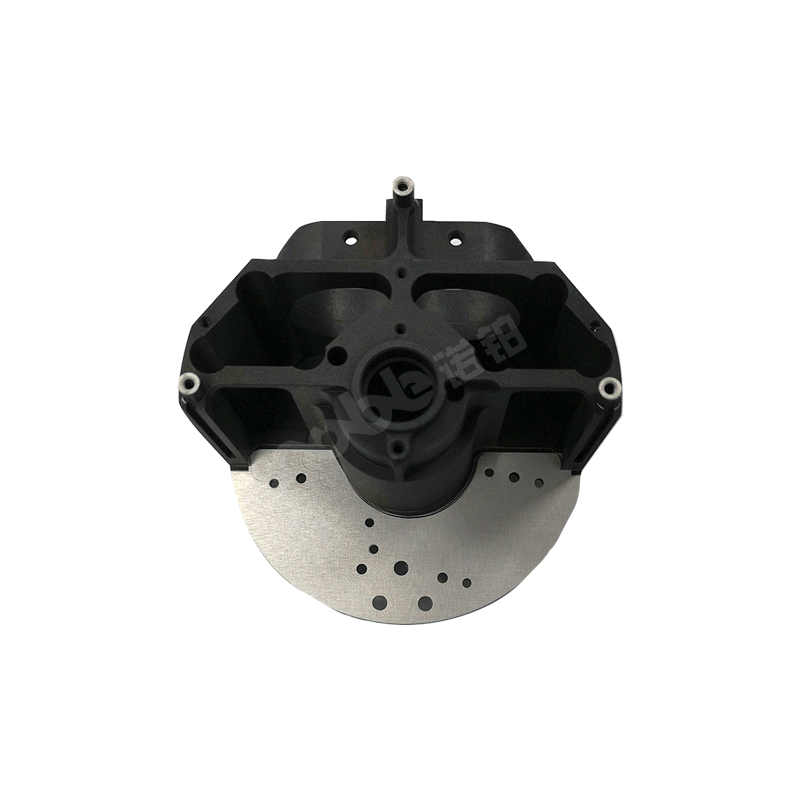

- 典型需求:生产橡胶密封圈、大型玻璃钢面板、电器绝缘件

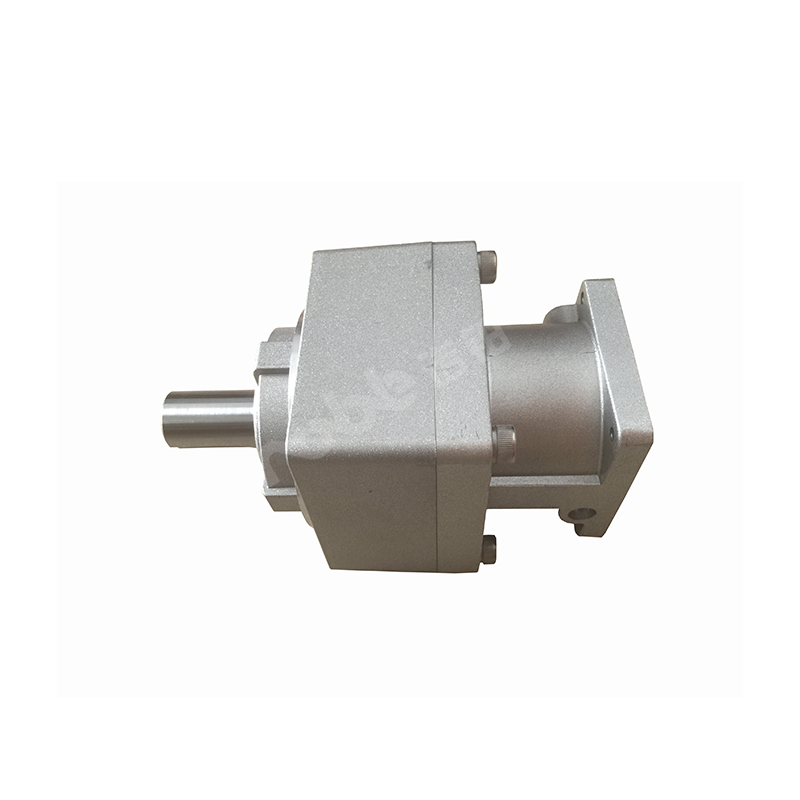

选注塑成型,当您:

- 材料是常见热塑性塑料

- 零件设计复杂,有精细特征或需要嵌件

- 需求量非常大,追求单件最低成本

- 要求高速连续生产,自动化程度高

- 典型需求:生产消费电子产品外壳、塑料齿轮、日用品容器

五、一句话总结

- 要大批量做复杂的热塑性塑料件? → 首选注塑成型

- 要做热固性材料或简单的大型件、密封件? → 考虑模压成型

在实际生产中,两种工艺并非取代关系,而是互补存在。许多制造商同时具备两种能力,根据订单特点灵活选择。建议在新项目启动前,携带3D图纸与专业工程师沟通,结合材料、产量、预算综合评估,才能找到最优解决方案。