一、缺陷成因溯源:材料特性与工艺的双刃剑

加工性的两面性

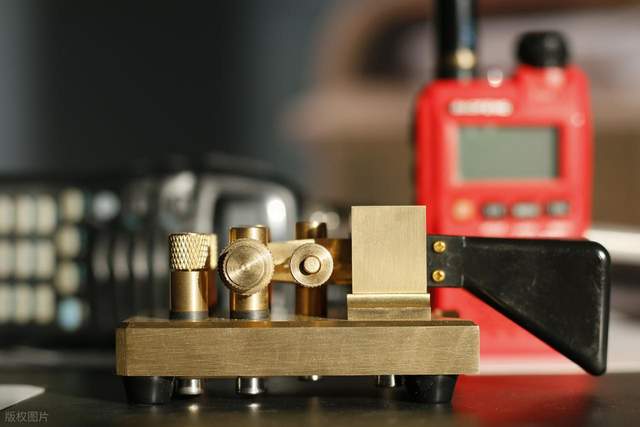

黄铜以出色的切削性能著称,但这把“双刃剑”也正是多数表面问题的根源。由于其材质偏软,切削时易形成粘连性连续切屑。当加工参数不当时,这些柔软材料无法被干净切除,反而会熔焊在刀具刃口形成“积屑瘤”——一个附着在刀片上的硬化黄铜疙瘩。此时切削已变成用钝化边缘进行刮擦与涂抹。

积屑瘤会撕裂而非切割材料,将软质黄铜推抹到新加工表面,形成粗糙撕裂状纹理。因此,黄铜的良好加工性恰恰要求对转速、进给和刀具状态保持高度警惕,否则材料特性将反噬加工质量。

缺陷根源分类

- 材料固有缺陷

源自坯料本身:铸造气孔、合金成分不均、表面氧化皮或夹杂物等。这类缺陷无法通过加工消除,必须从源头管控材料质量。 - 加工过程失误

最常见的缺陷类别,由切削动作直接产生。通常因参数错误、刀具磨损/选型不当、冷却不足或装夹不稳导致,如积屑瘤、振纹、撕裂等,责任在于机床与编程。 - 后处理与搬运损伤

零件加工达标后遭受的二次伤害:搬运划痕、清洗液污染留渍、清洗后未干燥防锈导致的腐蚀等,多发生在去毛刺、清洁、仓储等脱离机床的环节。 - 环境与使用损伤

零件在实际使用中暴露的问题:潮湿或化学物质引起的锈蚀/变色,装配中的摩擦磨损或碰撞损伤。问题不在零件本身,而在于使用环境。

二、缺陷诊断与修复实战指南

1. 刀痕、振纹与表面粗糙

现象识别

表面可见刀具路径条纹、波浪状纹理或整体粗糙,失去黄铜应有的细腻光泽。

成因分析

- 刀具钝化或选型错误:刃口处于刮擦而非切削状态

- 转速/进给不当:过慢易粘连,过快引振动

- 系统刚性不足:刀具悬伸过长或工件松动

- 机床本体振动:主轴磨损或地基不稳

已发生缺陷修复

- 振动研磨:适用于小零件,可均匀去除轻微刀痕毛刺

- 喷砂处理:采用玻璃珠或塑料磨料获得均匀哑光面

- 手工抛光:使用逐级细化的砂纸或抛光膏恢复光泽

预防措施

- 使用锋利的专用刀具:优选针对有色金属的抛光硬质合金刀片,严禁使用加工过钢材的旧刀具

- 优化加工参数:黄铜适宜较高线速度与中等偏轻进给量

- 最大化系统刚性:缩短刀柄悬伸,采用液压/气动夹具,确保机床状态良好

2. 气孔、针孔与夹杂

现象识别

表面出现随机分布的小凹坑或孔洞,有时可见非金属杂质嵌埋。关键特征:缺陷原本隐藏在坯料内部,加工后暴露。

成因分析

基本与加工无关,属于原材料缺陷:

- 气孔/针孔:金属熔炼时裹入的气泡

- 夹杂物:熔炼过程中混入的熔渣或耐火材料颗粒

已发生缺陷处理

- 外观件:可用金属环氧树脂填充后打磨抛光(仅限修补)

- 结构件/承压件:通常直接报废,填充无法恢复材料强度

预防措施

- 源头管控:采购可提供熔炼工艺证明的可靠供应商材料

- 要求认证:索取标明化学成分与致密性的材料测试报告

- 重要部件:对关键坯料进行超声波等无损检测

3. 划伤、凹痕与搬运损伤

现象识别

表面出现随机刮擦、深痕或小凹陷(软质黄铜尤甚),伤痕与编程刀具路径无关。

成因分析

纯属加工后损伤:零件在料框内碰撞、去毛刺时工具刮擦、清洁过程中磨屑拖刮等。

修复方法

- 用600目砂纸打磨至划痕消失

- 依次使用800/1000/1500/2000目砂纸消除打磨痕迹

- 最后用黄铜专用抛光膏恢复光泽

预防体系

- 建立“零接触”搬运规程:使用防护膜、软质泡沫、独立定位托盘

- 设立专用洁净容器,与毛坯料区物理隔离

- 从机床取下瞬间即视表面为易损品

4. 污渍、变色与氧化

现象识别

局部水渍斑点、蚀刻性指纹印迹,或整体由亮金色渐变为暗棕/黑色的均匀氧化。

成因分析

化学腐蚀而非机械损伤:

- 水渍:冷却液或清洗水干燥后残留矿物

- 指纹:皮肤油脂酸性物质侵蚀

- 氧化:长期接触空气中氧气与水分

修复方法

- 使用黄铜专用化学清洁剂处理指纹/水渍

- 轻度氧化可用稀释白醋或柠檬汁轻柔擦洗后立即彻底冲洗干燥

- 多数情况需后续抛光恢复光泽

预防策略

- 加工后立即彻底清洁并完全干燥

- 存储前涂抹防护层:装饰件用透明漆,工具件用防锈油

- 养成佩戴干净棉/丁腈手套操作的习惯

5. 应力腐蚀开裂与脱锌

现象识别

- 应力腐蚀:表面出现闪电状细微裂纹网络

- 脱锌腐蚀:表面呈海绵状多孔结构,透出红色铜色(锌元素被选择性溶出)

成因分析

环境与应力的双重作用:

- 必要条件:内部拉应力(来自弯曲、成型或过盈装配)+腐蚀介质

- 典型介质:氨水、高氯离子水(致应力腐蚀);低pH值停滞水(致脱锌)

修复可能

基本不可修复。肉眼可见裂纹或严重脱锌的零件应直接报废。

预防系统工程

- 应力控制:对需弯折或承受装配应力的零件进行去应力热处理

- 合金选择:水环境应用选用含砷海军黄铜(C44300)等抗脱锌合金

- 屏障保护:无法避免腐蚀环境时,采用电镀层或工业涂料完全隔离

三、构建缺陷预防工作流

1. 加工前检查清单

- 材料筛查:检查坯料是否存在氧化皮、深划痕或异常色差

- 刀具确认:确保使用有色金属专用锋利刀具,禁用加工过钢材的磨损刀具

- 机床状态:确认夹具紧固、刀柄悬伸最小化、主轴无异常跳动

2. 加工中最佳实践

- 使用新鲜的有色金属专用切削液,避免旧液污染

- 保证足够气吹或冷却液冲刷,防止切屑二次划伤

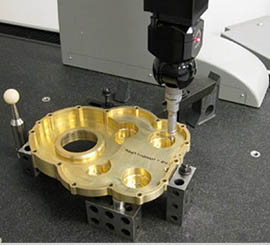

- 执行首件检验+中途抽检的阶梯式质量监控

3. 加工后标准化流程

- 即时清洁:去除所有冷却液和切屑残留

- 完全干燥:使用压缩空气彻底干燥

- 防护搬运: gloves+防护垫+独立定位

- 终处理匹配:根据功能选择振动研磨、抛光上光或防锈油保护

四、迈向完美黄铜件的进阶之道

实现无缺陷黄铜加工需要“科学参数”与“严谨纪律”的双重结合。科学体现在合金选择、参数优化和刀具配置;纪律则贯穿于规范操作、设备维护和流程坚守。

请铭记:预防缺陷的时间是投资,修复缺陷的时间是纯成本。返工浪费的不仅是材料,更是人工与机时。建立系统化的工作流,将检查清单和规程纳入标准作业程序。当问题发生时,运用逻辑溯源:材料?加工?搬运?环境?修复系统而非仅修补零件,这才是持续获得顶级黄铜件的根本之道。

五、从设计到成品:专业加工的价值

您已了解完美黄铜加工所需的知识深度、设备要求与过程控制精度。对于不容妥协的关键项目,选择专业合作伙伴是将设计转化为完美成品的最可靠路径。

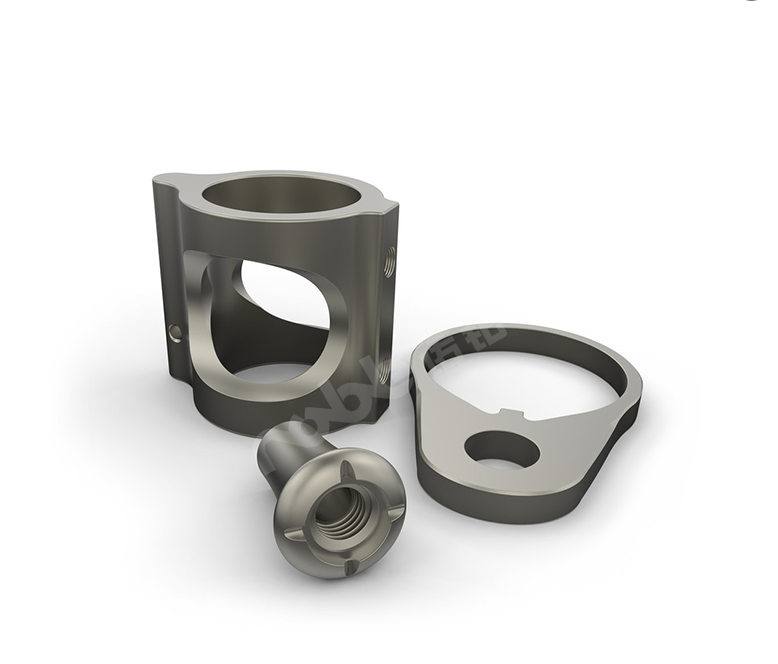

我们专注于黄铜等有色金属的高精度数控加工,通过针对性的工艺技术和全程品控,确保交付的每个零件都符合您的精确要求。

专业黄铜加工服务核心

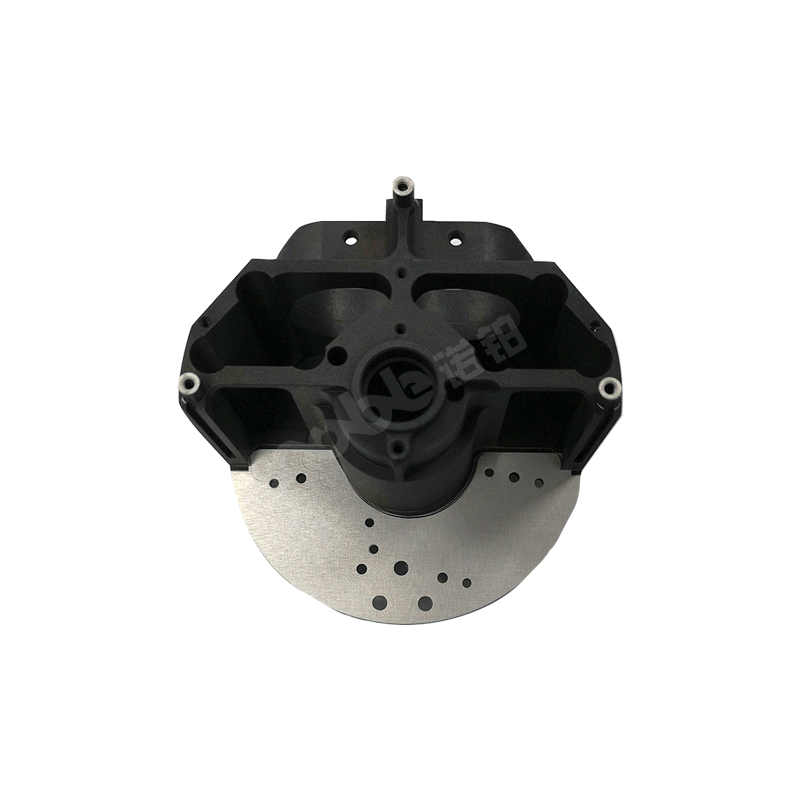

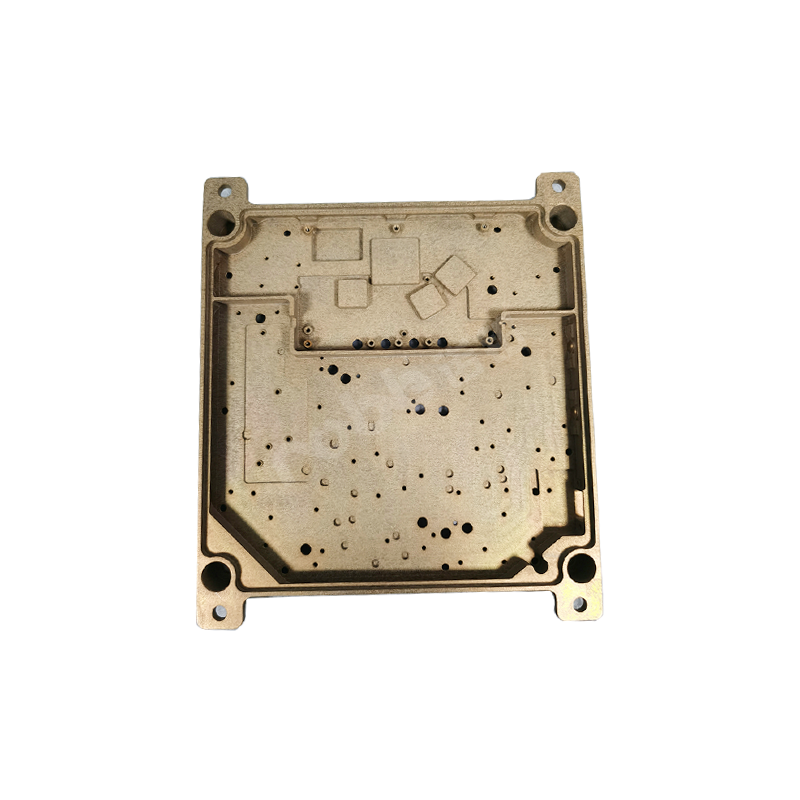

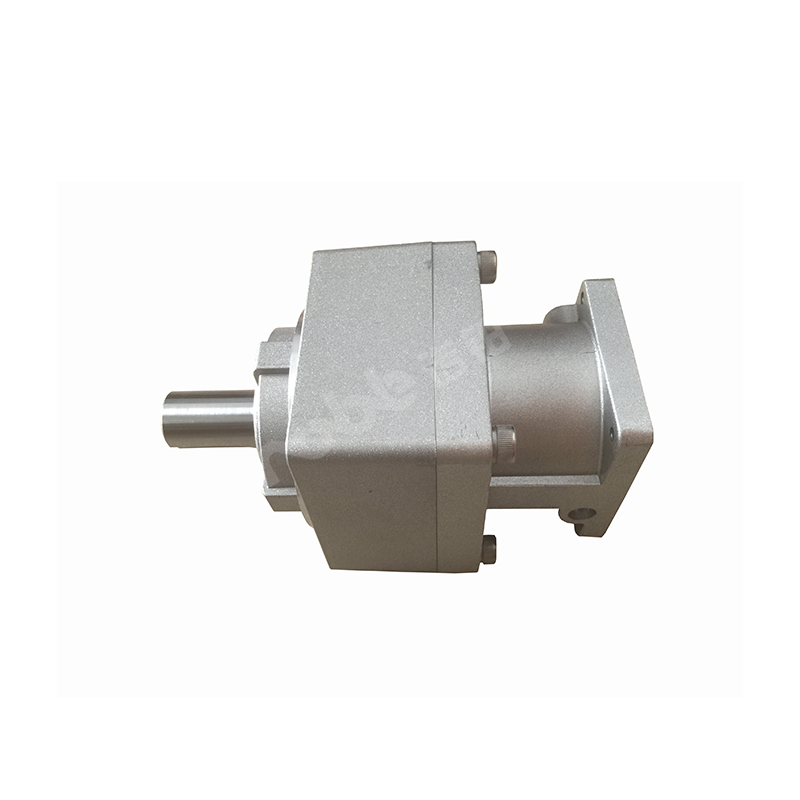

- 精密数控加工

配备针对有色金属优化的数控机床系统,从复杂原型到批量生产,确保每次加工的精度一致性。 - 专业表面处理

提供完整的后处理解决方案:

- 振动研磨实现均匀去毛刺

- 多级抛光达成镜面效果

- 喷砂处理获得一致哑光质感

- 镀层/喷涂等长效防护处理

- 可制造性设计优化

工程师团队可提供设计前期分析,提前识别潜在问题,从加工友好性、成本控制和表面质量多维度优化设计方案。

质量承诺

我们建立从材料入库到成品出货的全链条品控体系,每个环节都有标准可循、有记录可查,确保交付的不仅是零件,更是可信赖的品质承诺。

通过专业协作,让您的黄铜项目避免缺陷困扰,直接抵达完美终点。