材料选择

铝合金压铸的首要步骤是选择合适的合金材料。A380合金因其优异的强度、重量和铸造性能的平衡组合而成为最常用选择,特别适合汽车结构件等通用场景。对于需要更高耐腐蚀性的应用,如海洋环境部件,A383合金展现出明显优势。医疗设备和汽车密封部件则更适合选用具有出色密封性能的A413合金。值得注意的是,材料选择会直接影响产品的机械性能、表面处理效果和最终成本,建议在设计初期就与压铸厂商进行充分沟通。

壁厚设计

保持均匀的壁厚设计是确保压铸质量的关键因素。理想的壁厚范围应控制在0.5-20mm之间,其中2-4mm是最常见的优化区间。过薄的壁厚(<1mm)会导致填充困难,而过厚的壁厚(>6mm)则容易产生缩孔等缺陷。对于必须存在的壁厚变化,应采用渐变过渡设计,过渡区的斜率建议控制在15-30度之间,这样可以有效避免应力集中和表面缺陷。

脱模斜度

合理的脱模斜度能显著提升生产效率和产品质量。一般情况下,外表面建议采用1-2度的脱模斜度,内表面则需要更大的1.5-3度。对于纹理表面或深腔结构,斜度应适当增加0.5-1度。需要特别注意的是,所有与开模方向平行的立面都必须设置脱模斜度,这是很多新手设计师容易忽视的关键点。

圆角优化

圆角设计不仅影响产品美观度,更关乎结构强度和成型质量。建议内部圆角半径不小于壁厚的1/3,外部圆角半径控制在壁厚的1/2左右。对于高应力区域,应采用全圆角设计(半径等于壁厚)。优质的圆角处理可以使金属液流动更加顺畅,减少湍流,同时使应力分布更加均匀,显著提升产品疲劳寿命。

分型线

分型线的设计直接影响模具复杂度和产品后处理成本。优秀的分型线设计应遵循三个原则:尽量选择产品轮廓的最大投影面;避开关键功能面和外观面;确保模具结构最简单。对于复杂零件,可以采用多向分型或滑块结构,但这会增加约15-25%的模具成本,需要在设计阶段进行权衡。

结构优化策略

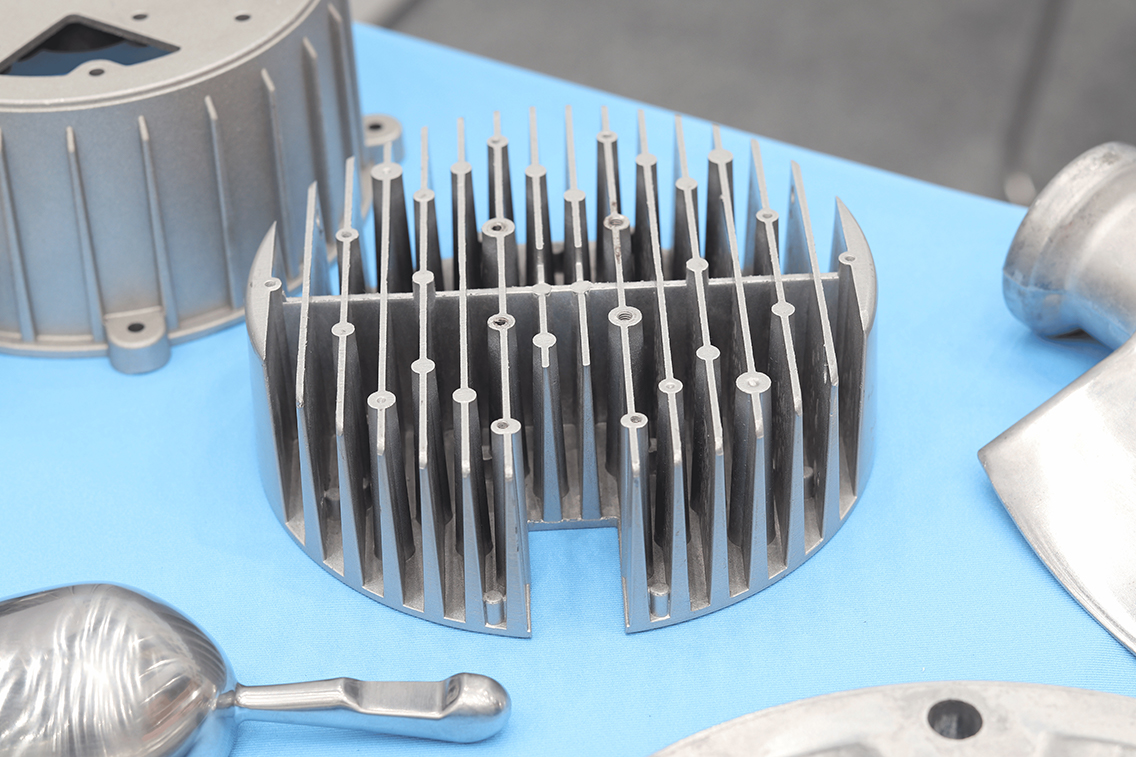

加强筋的科学设计

加强筋是提升结构效率的有效手段。其厚度应控制在主体壁厚的50-60%,高度不超过壁厚的3倍。布局上应采用放射状或网格化分布,间距保持在壁厚的8-12倍。特别需要注意的是,加强筋必须设置足够的脱模斜度(通常2-3度),并与主壁面通过圆角平滑过渡。

孔洞设计的注意事项

压铸直接成型的孔洞可以节省后续加工成本。建议通孔的最小直径为2mm(锌合金)或3mm(铝合金),盲孔的深径比不超过3:1。孔间距应大于孔径的2倍,孔边距不小于壁厚的1.5倍。对于需要高精度的装配孔,建议预留0.3-0.5mm的加工余量。

螺纹成型的特殊策略

直接压铸成型螺纹可以降低成本,但需要遵循特定规则。外螺纹推荐采用梯形或圆弧牙型,内螺纹直径应大于6mm。螺纹长度不宜超过直径的1.5倍,且必须设置0.5-1度的脱模锥度。对于高精度要求的螺纹,建议采用后续攻牙工艺。

缺陷预防工程

气孔问题的解决方案

气孔缺陷的预防需要多管齐下:优化浇注系统设计,采用阶梯式浇道;合理设置溢流槽和排气槽;控制模温在180-220℃的合理范围;调整压射速度曲线,实现慢-快-慢的多段控制。先进的真空压铸技术可以将气孔率降低60-80%,但会增加约15%的设备投入。

缩松问题的应对措施

通过CAE模拟分析可以准确预测缩松风险区域。解决方案包括:优化冷却系统设计,确保均衡凝固;在厚大部位设置激冷镶件;调整合金成分,提高补缩能力;采用局部挤压技术。统计显示,合理的工艺设计可以减少90%以上的缩松缺陷。

成本控制方法论

模具寿命的优化管理

模具成本约占单件成本的30-40%。提升模具寿命的关键在于:选用优质模具钢(如H13);采用模面强化处理(如氮化);设计合理的冷却系统;规范使用和维护。通过这些措施,模具寿命可从10万次提升至50万次以上。

后工序的精简策略

通过设计优化可以减少30%以上的后处理成本:避免不必要的加工面;采用标准化嵌件;设计自定位结构;整合多个特征。统计表明,优秀的设计可以使综合成本降低15-25%,同时缩短20%的交货周期。

专业协作的价值创造

数字化协同设计平台

现代压铸项目需要多方协同。建议建立包含设计规范库、工艺知识库和案例库的共享平台,实现实时设计评审和工艺验证。这种数字化协作模式可以将开发周期缩短40%,同时显著降低沟通成本。

全流程技术对接

从概念设计到量产的全过程技术对接至关重要。包括材料选择咨询、DFM分析、模具flow模拟、试模问题解决等环节。专业的压铸合作伙伴可以提供系统解决方案,帮助客户规避90%以上的常见问题。

通过以上设计要点的系统应用,结合专业压铸厂商的技术支持,可以显著提升铝合金压铸件的质量水平和经济效益。建议企业在产品开发初期就引入压铸专家的设计评审,这将为项目成功奠定坚实基础。

关于诺铂