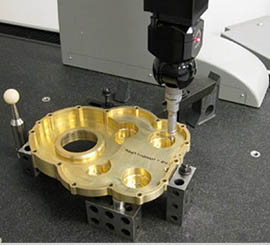

由于铝的熔点较高,压铸成为生产铝部件的最优工艺。这项技术通过高压将熔融金属注入模具型腔,利用两块经精密加工的硬化模具钢形成特定形状的模腔。在铝压铸中,通常采用冷室压铸机进行生产。

铝合金压铸能显著减少生产和原型制作环节,从而降低制造成本,同时提供高质量表面光洁度和卓越的尺寸一致性。该技术尤其适用于中小型铸件,广泛应用于汽车、航空航天、医疗等行业。

但要真正优化铝合金压铸件的品质,以下几个关键因素值得重点关注。掌握这些要点,不仅能充分发挥专业压铸服务的潜力,更能深入理解这一广受欢迎的制造技术。

一、全面理解设计要素与几何特征

设计师或工程师在采用铝压铸工艺前,必须清楚认识该技术的设计限制与可实现的特征。以下是设计时需要注意的关键要素:

- 拔模斜度:指模具型芯或腔壁设计的倾斜角度,便于铸件脱模。当铸件形状与开模方向平行时,拔模角必不可少。合理设置拔模角不仅能顺利脱模,还能提升尺寸精度和表面质量。

- 圆角:在两个表面交接处设计的弧形过渡,可消除锐边尖角,改善应力分布。

- 分型线:指模具两部分闭合的接缝位置,决定了模具的顶出侧与覆盖侧布局。

- 凸台:作为后续装配的安装支点,应保持壁厚均匀以确保结构强度。

- 加强筋:在维持壁厚不变的前提下,为需要高强度的设计提供额外支撑。

- 孔洞与窗口:这类特征在金属凝固时易与模具产生抱紧力,设计时需设置充分的拔模角度。

以上仅为铝压铸设计的基础要点,如需进一步优化模具设计,建议咨询专业制造团队。

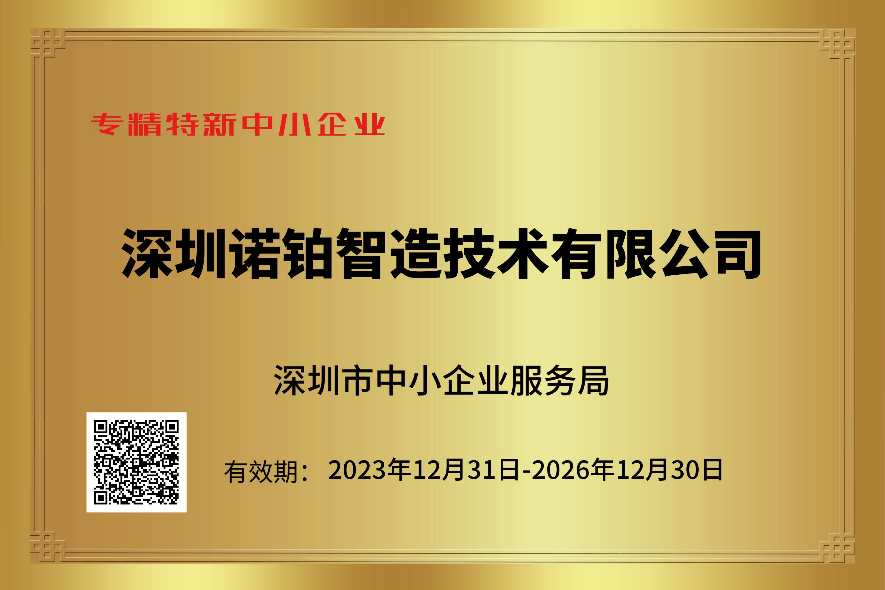

二、了解模具寿命与维护要求

选择铝压铸工艺后,必须关注模具的使用寿命和维护需求。模具寿命受多重因素影响:零件设计、模具钢材选择、模具结构、热处理工艺、所用铝合金牌号、目标零件质量要求等。通过专业制造服务,可确保每个条件都得到妥善处理。

三、采用热处理延长模具寿命

热处理与模具涂层是延长压铸模具寿命的有效手段。这些技术能显著减缓模具热疲劳裂纹的产生,从而延长工具使用寿命。当然,需要权衡涂层增加的额外成本与模具寿命延长的价值。

热处理过程中,热处理炉的选用、模具模块的回火次数、淬火速率等细节都至关重要。专业的压铸服务可提供定制化的热处理方案,帮助客户在成本控制与零件质量间取得最佳平衡。

四、选择合适的铝合金牌号

模具固然重要,但铝合金材料的选择同样关键。不同合金具有独特的机械特性,应根据零件功能需求做出选择。以下是几种常用压铸铝合金:

- A380合金:最常用的压铸合金之一,流动性好、气密性佳、抗热裂性强。

- K合金:专为耐受恶劣环境零件设计的冷室压铸特种合金。

- 383合金:复杂设计的理想选择,相比A380具有更好的耐腐蚀性和更轻重量。

- B390合金:高硬度、卓越耐磨性。

- A413合金:易于铸造,适合液压缸等要求高气密性的零件。

- DCA1合金:导热导电性能优异,是散热器等零件的理想材料。