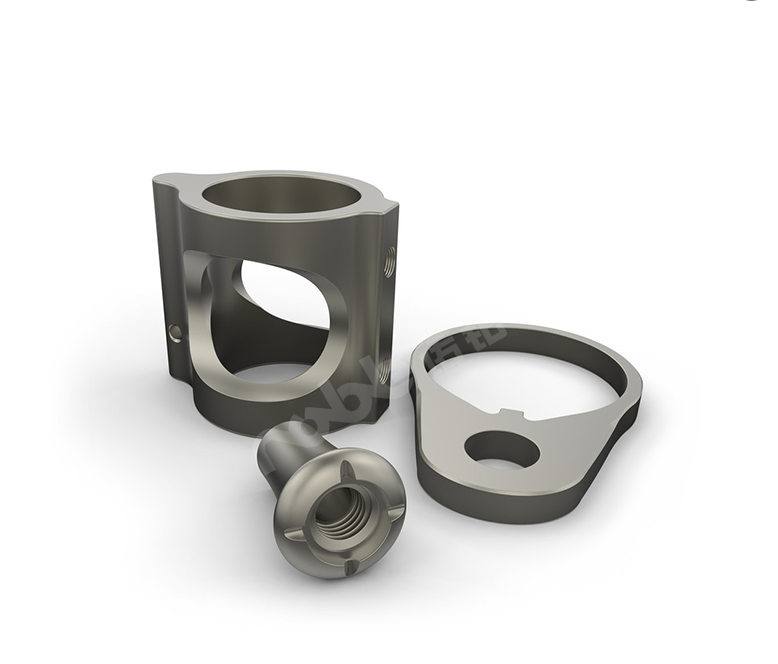

1. 精简零件数量

简约即是美。在设计中应积极探索零件合并的可能性,例如用一体式活页铰链替代多组件合页铰链,采用注塑导槽或热成型导轨替代单独的线缆固定件。减少物料清单中的零件数量,直接降低采购成本与装配复杂度,更意味着更少的故障点。这正是我们下一条法则的延伸——

2. 内置连接结构

尽可能将连接功能设计在零件本体上。卡扣配合在多数情况下能提供可靠连接,且无需工具即可装配,显著简化流程。虽然螺丝在某些场景不可避免,但需谨慎使用——据统计,紧固件相关操作可能占据高达50%的装配工时。需注意:复杂卡扣结构可能增加模具成本,因此设计时需兼顾注塑工艺要求。

对于钣金件,自紧式硬件能有效解决薄壁金属无法攻丝的难题。这类紧固件通过压铆嵌入板材,形成高强度承载螺纹,无需额外焊接或机加工。其永久锁定特性保证了精准对位,杜绝松动脱落风险,特别适用于狭小空间或盲装场景,让装配流程更顺畅高效。

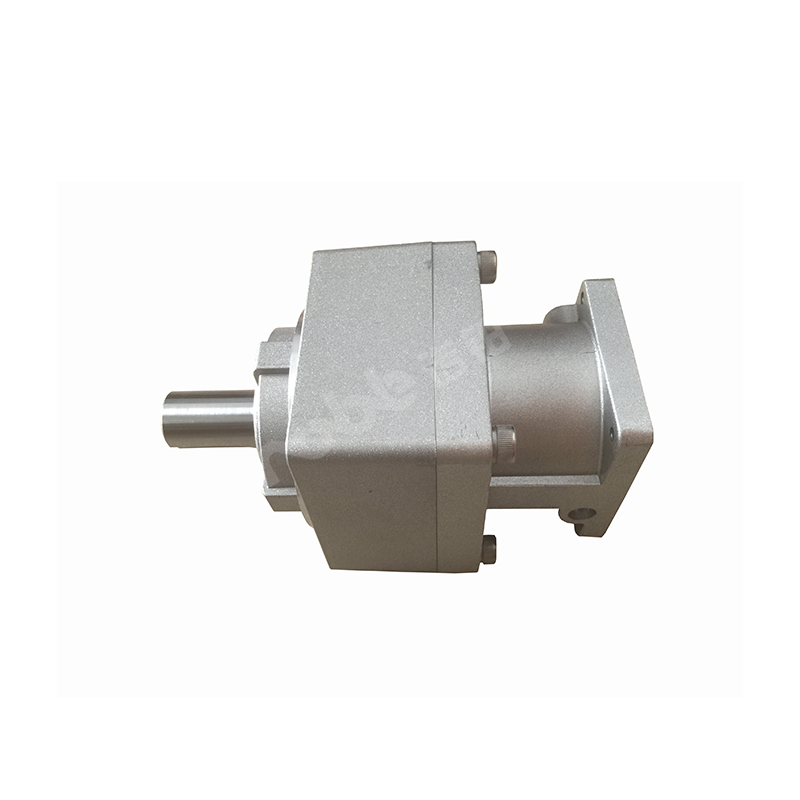

3. 选用通用标准件

当代设计师是幸运的——我们面对的大多数设计难题已有现成解决方案。与其像维多利亚时代的工程师那样从头设计每个螺纹,不如直接选用市场上丰富的标准件。这不仅是螺丝螺母的选择,更涵盖弹簧、销轴、电机、传感器、齿轮等各类功能部件。采用通用标准件既能让我们聚焦核心创新,也使制造团队能运用成熟工艺进行装配,同时省去大量单体测试环节。

4. 保持零件通用性

选用标准件只是第一步,关键在于合理应用。曾有位设计师在同一设备中混用M5内六角螺丝和M4.5外六角螺丝,导致产线频繁更换工具、装配易出错。教训深刻:请在单个产品乃至整个产品系列中最大限度统一零件规格,力争实现"一把工具完成全部装配"。这同时优化了设计与制造——减少换刀次数、简化采购管理、降低库存压力,实现多方共赢。

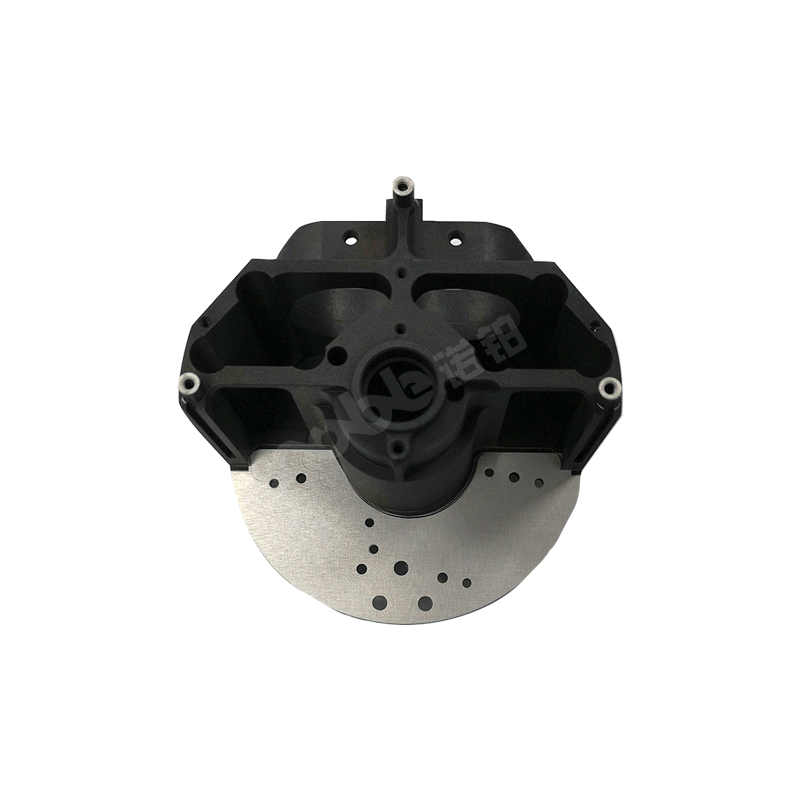

5. 采用模块化设计

模块化是通用件理念的升华。将产品分解为可重复使用的子模块,如同台式电脑的组装:主板、硬盘、显卡等预装模块能快速组合成整机。这种设计不仅提升装配效率,更通过便捷的维修升级延长产品生命周期。从制造角度看,模块化意味着更少的加工环节,自然获得生产团队的青睐。

6. 设计防误插接口

回想早期电脑机箱:鼠标接口绝不兼容显示器端口,电源接口与键盘接口形状迥异。这种"防呆设计"能有效杜绝装配错误。虽然现代设备趋向统一接口(如USB-C),但其背后逻辑不变:通过物理差异确保装配唯一性,从而提升产线流畅度与产品合格率。

7. 明确零件方向

当零件存在正反方向时,应通过明显特征标示正确朝向。圆形零件可设计定位缺口,复杂零件则需创造性构思防错结构。理想情况是:错误装配在物理上无法实现。但切记避免过度设计,否则将适得其反。

8. 便于抓取操作

随着自动化装配普及,设计需考虑机械手的抓取便利性。避免采用微小零件或易变形结构,这不仅利于机器人操作,也让人工装配更轻松——没人喜欢在显微镜下拧螺丝。

9. 确保零件耐用性

设计应经得起"绿巨人"的粗暴操作——如果装配步骤无法在10秒内轻松完成,就需要重新审视。避免设计易受手汗影响的精密部件,否则返修成本将急剧上升。坚固耐用的零件能让装配人员、机器人乃至最终用户都感到满意。

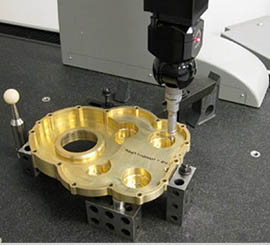

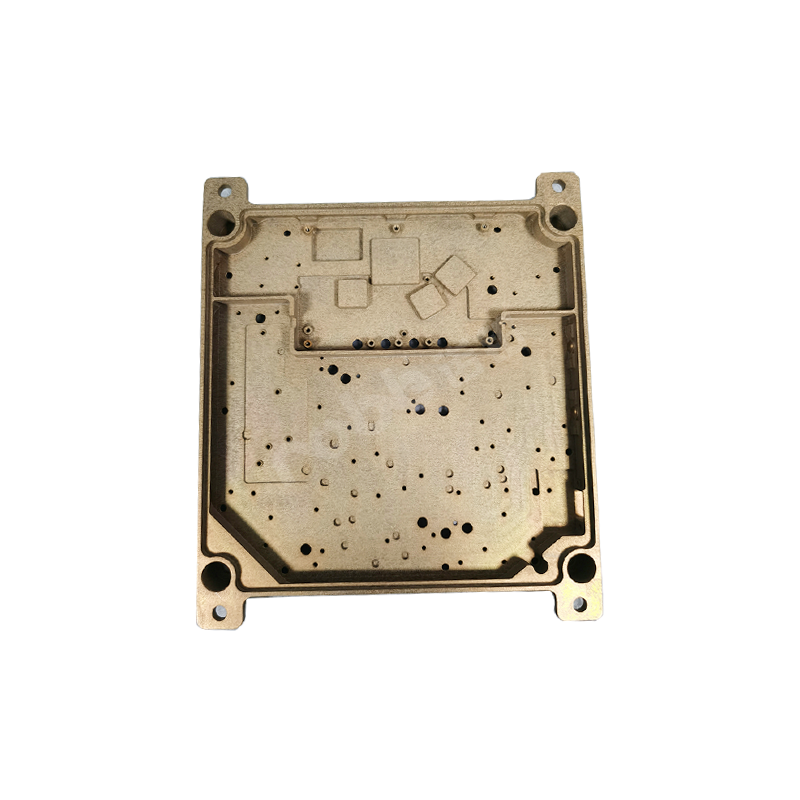

10. 采用合理公差

最后的关键:确保定制零件易于加工。公差会累积叠加,过度严苛的公差要求会导致加工成本指数级增长。即使激光烧结零件也存在固有误差,设计时必须考虑公差配合的合理性。专业建议:当确实需要精密公差时,应委托专业制造伙伴进行加工。

简约设计,效益倍增

资深工程师与初入行者的重要区别,往往体现在设计方案的简约程度上。化繁为简不仅是"优雅"的设计哲学,更能通过缩短制造周期、降低缺陷率,为企业创造显著效益。