1.锥锪钻介绍:

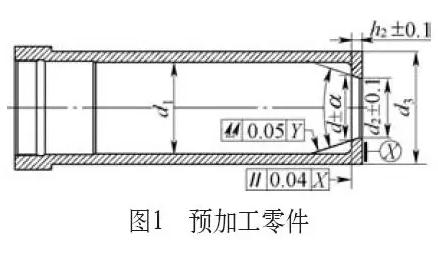

内圆锥面(即圆锥孔)的加工难度大,因其存在检测、排屑及冷却等困难,最难确定的因素是刀头的进给量,它要靠工人的经验和反复调整才能完成,故质量稳定性较差,且加工效率很低。通常的办法是:用数控机床加工,锥面的检测采用锥度塞规涂色法来检测。由于现场生产设备不同且零件形状各异,用锥度塞规涂色法检测常常受到限制,如图1所示零件,在普通机床上对深孔零件的圆锥孔加工,目前采用锥度塞规涂色法来检测其锥角和尺寸精度是无法实现的。

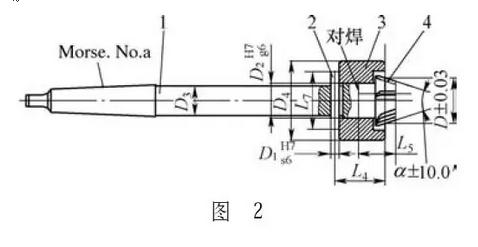

本设计主要提供一种集加工和检测于一体的装置——锥锪钻(见图2),不仅可加工零件的圆锥角,且加工完成后可同步进行检测圆锥孔的锥角、尺寸、形位公差及表面粗糙度值等。

2.设计技术方案:

本设计的整体构造:主要由刀杆1、定位销2、限位块3及刀头4组成。定位销2安装在刀杆1(刀杆1的刀柄部分为莫氏锥柄,采用45碳钢制成,配合可靠准确,装卸快速)上,与刀杆1过盈配合H7/s6,其中心线与刀杆中心线成90°,以防止定位销2飞出并保证零件加工定位准确;限位块3使用普通碳素钢,安装在刀杆1上,与刀杆1间隙配合H7/g6,可在刀杆1上自由滑动,起到了加工零件定位作用;刀头4固定在刀杆1右端,为高速钢或硬质合金与碳钢组成的焊接体,承担着锥锪钻的切削任务。

深孔类零件的内圆锥面时,在普通机床上安装该锥锪钻,将刀柄装入车床,安装在机床的尾座孔内,而钻床是安装在主轴孔内。切削时当限位块3下端面碰到深孔底面时,限位块3即向主轴进给相反方向运动,限位块碰到定位销2时,限位块4停止运动,去除零件锥面加工余量的工作即相应停止。当上端面碰到定位销2时,定位销2和深孔底面共同限制了限位块3的运动,此时因为限位块4的作用,刀头不能继续向前进给,故唯一确定了锥孔最大开口直径d,也同步解决了该锥孔的加工和检测,从而达到了零件的内圆锥面角度和尺寸的设计要求。

图1是一个被加工零件的预加工零件图,设计图样要求保证内圆锥角α在0°~180°范围内均可、直径d±0.1mm以及直径d2±0.1mm,同时又对内圆锥面提出了较高的形位公差及表面质量要求。

要想保证设计要求,传统的加工方法是:需要订购数控机床所需的镗刀及设计工装,才可保证加工。况且内圆锥面的检测,通常是用设计锥度塞规来检测。但图1所示零件为深孔零件,无法用锥度塞规来检测。

3.技术优点

本设计解决了内圆锥面难加工问题,同时也解决了检测问题。本设计已于2013年获得国家知识产权局专利,专利号为:ZL 2013 2 0252229.5,它与现有技术相比具有以下优点:

(1)结构简单,设计新颖。整体只有刀柄、刀头、定位销及定位块4个结构,其在工作过程中巧妙的加入了挡块定位机构,使得工件在加工过程中实现自动定位和同步检测,减少了人为因素,使质量更稳定。

(2)积小巧,重量轻,操作便捷。柄部采用常用的莫氏锥柄,配合可靠准确,操作便捷。整个操作过程中,工人只需双手即可进行装卸,无需繁杂的吊运和装卸。操作人员只需按常规使用锥锪钻的方法,正确操作机床,便可在普通机床上快速进行内圆锥面的加工与检测。

(3)检测精度较高。可检测尺寸精度公差至0.2mm,特别适用于难以控制尺寸、无法检测的深孔零件内圆锥面的加工。

(4)制作简单,生产成本低,便于推广使用。刀柄与刀头使用不同的材料,刀体切削部分材料采用常用的高速钢或者硬质合金材质,淬火硬度60~64HRC;辅助部分采用45碳钢经调质处理即可实现,大大降低了成本,便于推广使用。