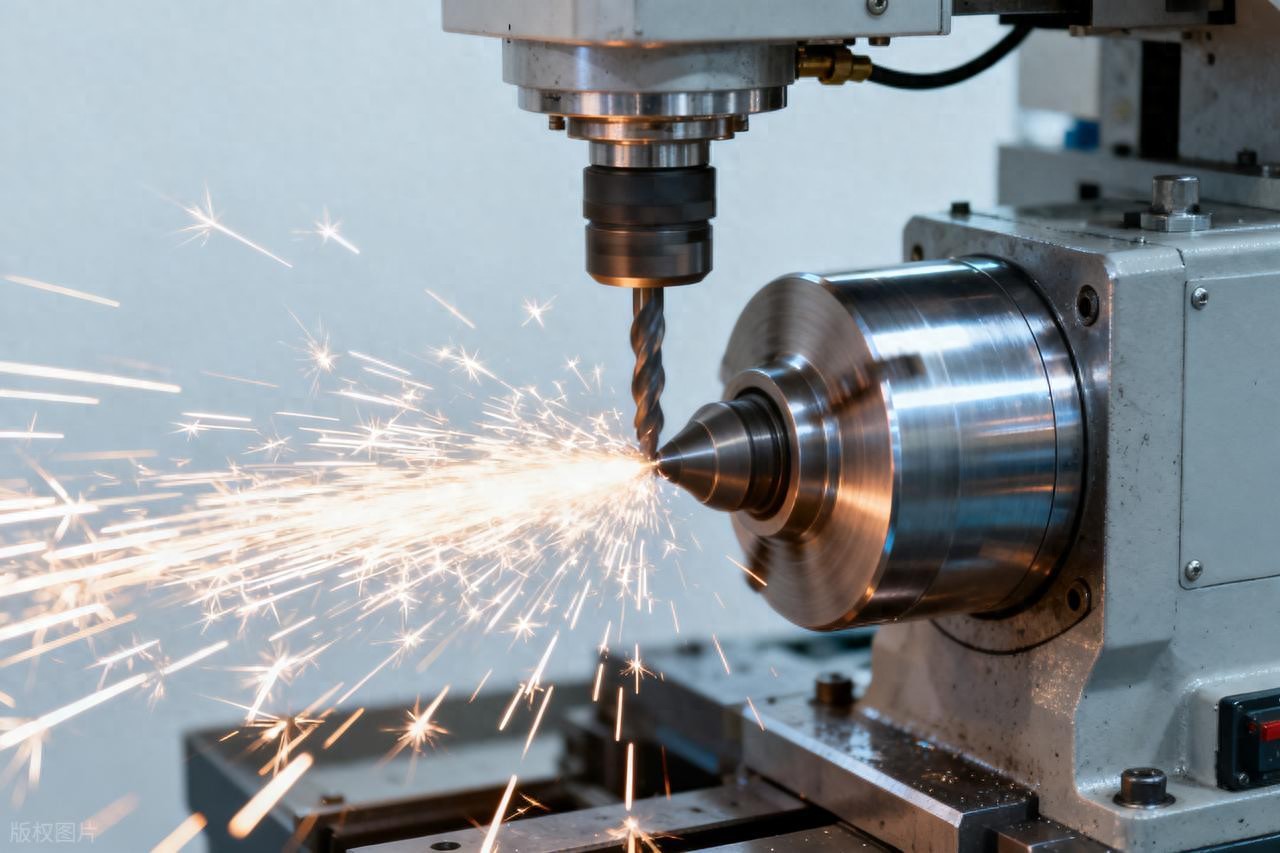

钻头是一种专用工具,用于在产品及材料上钻制通孔或盲孔。它们具有不同的形状、尺寸、规格和设计,因此衍生出多种钻头类型,各自拥有独特的应用场景。

面对琳琅满目的钻头品类,如何正确选择常让人犯难。本文将系统介绍零件制造中常用的各类钻头及其适用场景。

什么是钻头?

钻头是安装在钻床或手持电钻上的切削工具。绝大多数钻头具有圆形横截面和锋利的切削点,能够在零部件上加工孔洞。它们规格繁多,可在各种材料上形成不同类型的孔。

钻头组成结构

虽然每种钻头各有特点,但其基本结构大同小异。以下是零件制造用钻头的通用组成部分:

- 钻体 :钻头主体部分,位于刀尖与钻柄之间

- 刀尖 :呈圆锥形,位于钻头末端180°位置

- 钻柄 :装入钻夹头的部分

- 柄舌 :钻柄最末端,嵌入钻床主轴的结构

- 排屑槽 :钻体上的螺旋或直槽,具有切削刃功能,能将切屑卷曲排出并引导冷却液

- 刃带 :钻体上带有排屑槽的区域

- 钻体间隙 :直径略小于钻头的部分,用于减少钻头与孔壁摩擦

- 钻芯 :分隔两条排屑槽的中间部分

- 颈部 :连接钻柄与钻体的过渡区域

钻头分类详解

根据涂层和工作材料,钻头可分为两大类别:

第一类:涂层钻头

1. 氮化钛涂层钻头

- 特点:硬度高、钻孔快、寿命长

- 适用:软硬金属材料

- 注意:刃口磨损后需重新涂层才能修复

2. 碳氮化钛涂层钻头

- 特点:相比氮化钛更耐磨,呈蓝紫色

- 适用:高强度材料钻孔

3. 氮化钛铝涂层钻头

- 特点:高温稳定性好

- 适用:不锈钢、钢材等

- 禁忌:不适用于铝材

4. 黑氧化涂层钻头

- 特点:成本低、耐热防锈、摩擦系数小

- 适用:钢材、PVC、亚克力、枫木、尼龙等

- 评价:综合性能最佳的通用途钻头

5. 金刚石涂层钻头

- 特点:硬度最高、精度优异

- 适用:金属、玻璃等硬脆材料

第二类:工件材料专用钻头

通用型钻头

1. 麻花钻 :螺旋槽设计,除尘效果好,最常用的通用钻头

2. 阶梯钻 :锥形造型,适合铝等软材料,定制化程度高

3. 通用钻 :直槽设计,适用于孔扩加工

4. 孔锯 :圆筒带锯齿,专攻薄板材料

金属专用钻头

1. 中心钻 :用于预制定位孔

2. 套料钻 :无切削尖,3-4条排屑槽,适合扩孔

3. 深孔钻 :套管式设计,加工直径19-102mm的深孔

4. 可转位钻 :硬质合金材质,多冷却通道,CNC加工首选

5. 直槽钻 :平行槽设计,适合铜、黄铜等软金属

木材专用钻头

1. 布拉德点钻 :带定位尖,孔位精准

2. 中心钻 :锥形螺纹头,手工木作利器

3. 扁钻 :铲形头部,适合粗加工

4. 螺旋钻 :专用设计,轻松应对硬质干木

其他材料钻头

1. 金刚石钻 :组合路由功能,低速切割多种材料

2. masonry钻头 :混凝土、石材专用,磨损较快

3. 玻璃钻 :低速作业,耐高温性能有限

钻柄类型选择

- 六角柄 :防转性好,适合快换夹头

- 圆柄 :通用性强,需确保夹紧力

- SDS柄 :专为锤钻设计,混凝土作业首选

选型要点:根据设备类型、换频频率、加工材料和稳定性需求合理选择。

钻尖角度解析

- 顶角 :影响切入能力和孔壁质量

- 切削角 :决定切削效率和排屑效果

常见角度:118°适合软质材料,135°适合硬质材料

钻头材质指南

1. 高速钢 :综合性能均衡,金属、硬木通用

2. 碳钢 :低碳钢适合软材,高碳钢适用硬材但怕过热

3. 钴合金 :耐热性好,不锈钢加工专家

4. 硬质合金 :超高硬度,多用作钻尖材料

5. 聚晶金刚石 :硬度巅峰,成本较高

选型实用指南

材质匹配

- 高速钢:玻璃钢、PVC、铝材、木材

- 钴合金:散热快,硬质材料克星

涂层考量

- 氮化钛涂层可显著提升高速钢钻头硬度

工件适配

- 金属:麻花钻、阶梯钻、直槽钻

- 木材:螺旋钻、扁钻

几何参数

1. 钻芯厚度 :确保足够强度防断裂

2. 长度选择 :短钻头精度高,长钻头需控制槽长

3. 顶角选择 :118°用于软材,135°用于硬材

4. 螺旋角 :

- 19-49°:通用型

- 10-29°:铝材专用,排屑顺畅

- 27-45°:不锈钢等硬材,扭矩小

尺寸规范

按分数制、线规编号和公制标准选择,建议参考钻头尺寸对照表

总结

钻头在制造业,尤其是产品组装环节,堪称关键工具。具备不同材质、形状与尺寸的钻头,能够满足从CNC铣削到普通钻孔等各类加工需求。而正确地进行钻头选型,是确保加工质量与效率的重要前提。