刀具行业在国民经济中有着举足轻重的地位,其中约有45%的零部件成型工作是通过切削加工来完成的。研究数据表明:全世界每年消耗在机械加工中的费用约3000亿美元,其中,零部件80%以上的孔是通过钻削加工来完成的,钻削加工是零部件成型加工中最为常见的工序之一。随着技术的进步,孔加工刀具种类及其方法呈现出多元化,其中,可转位钻头就是最典型的代表之一(见图1)。由于高效能孔加工的出现,对具有适应各种切削条件下的刀体材料和结构提出新且特殊的要求。

高性能合金工具钢SKD61(日本牌号)对应我国的4Cr5MoSiV1、一胜百的8407、韩国的STD61以及美国的H13等,由于添加了强化元素钒和钼,具备优异的抗高温疲劳性能被广泛应用于高性能钻头刀体的制作。

高性能刀体的制造主要采用高精密切削加工来完成,刀体往往采用热处理后切削的方式(加工硬度≥HRC50)来获得更精准的设计尺寸。因此,刀体的整体可切削性能较差,尤其是开槽的圆柱形棒料切削加工(属于典型的断续切削),倘若刀型选择不当,那么刀具的过早失效问题会非常突出。

目前,针对SKD61的相关报道主要集中在成分添加剂量和热处理方式对其力学性能的影响以及切削方式对其表面完整性与疲劳作用机制方面的研究,而针对断续切削过程中刀型匹配性方面的研究尚未见报道。

本文通过断续切削试验,对不同刀型与高性能合金工具钢SKD61的切削匹配性方面进行研究,并提出最佳刀型选择方案。研究课题为刀体的高效加工、刀具的精准设计及优化选择提供试验方法借鉴以及数据支撑。

1断续切削试验

(1)试验方法及目的

不同几何结构的刀具在相同切削参数条件下承受的机械载荷是不同的。试验选择3种不同形状,相同牌号的车削刀片进行试验,采集切削过程中的切削力、冲击信号、刀具瞬时失效监测及形貌特征等相关信息,以分析不同刀型与高强度钢的切削性能匹配性。车削试验参数均在刀片原始推荐切削参数范围内选择,试验方法为:

①切削速度vc恒定,分别改变进给量f和切削深度ap的数值,分析相同切削速度条件下,不同结构刀具的切削力变化情况;

②保持切削速度vc、进给量f和切削深度ap不变,分析试验刀具的使用寿命情况,研究其失效机理;

③保持切削深度ap和进给量f不变,研究不同切削速度vc条件下刀具切削力和使用寿命变化情况。

(2)试验条件

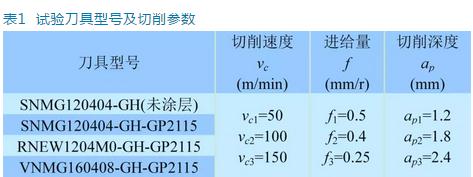

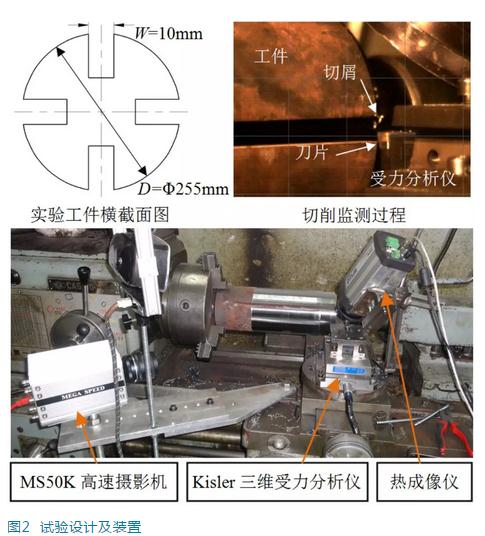

试验机床:卧式车床CA6140;工件材料:SKD61钢;测力仪:Kistler三向测力仪;温度监测:Themo Vision A40M热像仪;刀具失效监测:MS50K高速摄影机(见图2);刀具失效形貌特征:超景深显微镜基恩士VHX-1000。其中,试验刀具选用厦门金鹭特种合金有限公司ISO标准车刀片,刀具信息和切削参数如表1所示

2试验结果及分析

(1)切削速度vc恒定条件下的切削力

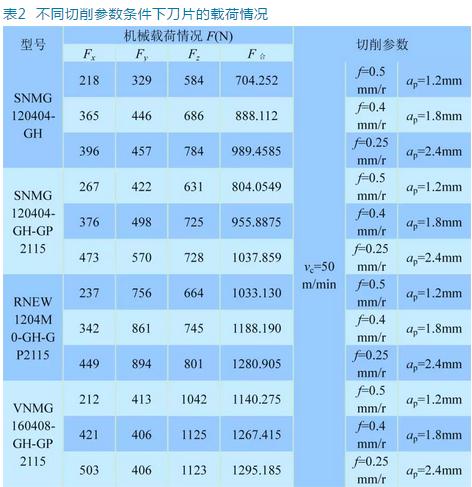

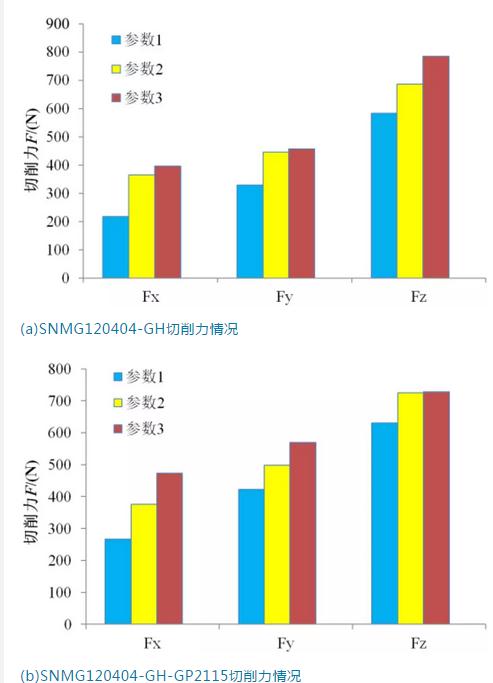

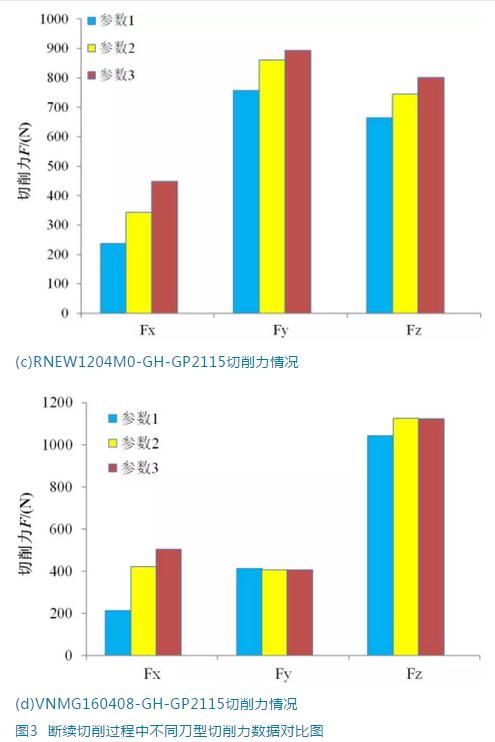

表2为在相同切削速度vc、不同进给量f和切削深度ap条件下,试验刀具的切削力采集数据。其中,数据对比分析如图3所示。

由图3可知,在相同切削速度vc条件下切削力F随着切削深度ap的增加而增大。从图3a和图3b对比分析可知,S型刀片切削时主切削力Fz最大,径向力Fy次之,轴向力Fx最小;从图3d分析可知,V型刀片切削时与S型刀片一样也是主切削力Fz最大,不同的是径向力Fy和轴向力Fx几近相等;从图3c数据分析可知:R型刀片切削SKD61钢时却是径向力Fy比主切削力Fz大,轴向力Fx最小。

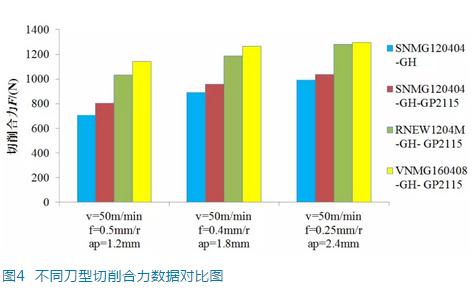

由图4试验刀具切削合力对比分析数据可知:V型刀具切削合力最大,仅次于V型刀片的是R型刀片,涂层S型刀片排第三位,而未涂层的S型刀片的切削合力最小。从切削力数据初步分析可知适合SKD61断续车削的刀型主要是S型和V型。

(2)刀具失效分析

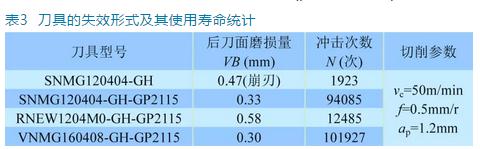

切削过程中,选取在试验参数组:切削速度vc=50m/min,进给量f=0.5mm/r和切削深度ap=1.2mm条件下对实验刀具的失效形式进行分析,同时统计其在后刀面磨损量VB=0.3mm时的使用寿命数据(见表3和图5)。

由图5分析可知,SKD61钢切削过程中,涂层刀片的使用寿命远高于未涂层S型刀片,其中使用寿命最高的是V型涂层刀片,为未涂层S型刀片的50倍以上。

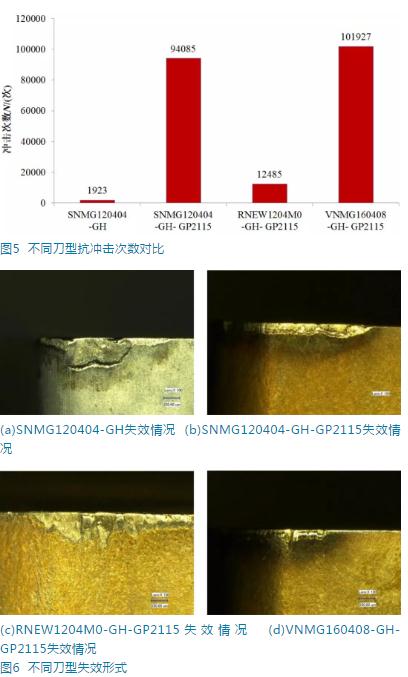

从图6分析可知,未涂层S型刀片的主要失效形式为崩刃,而相同几何结构的涂层S型刀片主要失效形式为后刀面磨损。图6c和图6d为涂层R型和V型刀片失效形式图。其中,V型刀片后刀面的失效形式与涂层S型刀片的相似,断续切削初期刀片在热—力耦合冲击作用下后刀面涂层发生磨损和脱落,进而引起磨粒磨损、刀—屑粘结破损和崩刃问题的产生。涂层R型刀片的主要失效形式为涂层脱落后的崩刃,同时断屑槽前刀面伴随有月牙洼磨损,但整个切削过程未出现刀—屑粘结破损。

由综合切削试验刀具失效数据可知:在大进给f和中等切削深度ap条件下,刀—屑接触区域热—力耦合波动性较大,涂层承受冷热交替作用的载荷冲击,倘若涂层与硬质合金基体结合力不足,那么刀具比较容易出现过早疲劳而产生涂层脱落,并伴随其它破损问题的产生。由于R型刀片的径向力Fy和主切削力Fz均比其它试验刀型的大,因此,涂层更容易出现过早疲劳而脱落。通过试验可知,弧形切削刃的硬质合金刀片对涂层与基体的结合力要求较高,在涂层结合力相同的情况下,应尽可能简化刀型的复杂性。

(3)切削速度vc对刀具使用寿命的影响规律

综合切削力和使用寿命情况可知:涂层S型刀片在切削SKD61钢的性能表现最佳,因此对其进行单因素切削试验,分析此种刀片在不同切削速度vc条件下的使用寿命,从而研究切削速度vc对刀具使用寿命的影响规律性(见表4)。

从表4中不同切削速度条件下载荷情况分析可知:在vc=100m/min和vc=150m/min两种切削速度条件下,径向力Fy的变化较小,但都比在vc=50m/min条件下的大15%左右。

表5为涂层S型刀片在不同切削速度vc、恒定切削深度ap=1.2mm和进给量f=0.5mm/r条件下切削SKD61钢时后刀面磨损量VB=0.3mm标准条件下的使用寿命统计数据。数据表明:在切削速度vc=150m/min时,试验刀片的使用寿命最小;在切削速度vc=100m/min时,其使用寿命却是最大的。

综合试验数据可知:在断续切削过程中,切削速度vc对刀具使用寿命的影响呈非线性方式变化,进给量f对刀具使用寿命的影响最大,切削速度vc次之。

小结

本文针对高性能合金工具钢SKD61进行断续切削试验,研究不同刀型与该工件材料的匹配性,获得如下结论:

(1)在保持切削速度vc恒定的情况下,试验刀具的切削力随着切削深度ap的增加而增加,因此证明了断续切削过程中切削深度ap对切削力的影响较大。

(2)断续切削试验过程中,涂层V型刀片的切削力F最大,涂层R型刀片的次之,涂层S型刀片的切削力F排第三,未涂层S型刀片的切削力F最小。然而,涂层S型刀片在车削SKD61时的切削性能和使用寿命均高于未涂层的S型刀片,其主要失效形式为切削刃微崩和后刀面磨损。因此,进一步证实了断续切削过程中,刀具的过早失效是切削力和切削热综合作用的结果。

(3)通过单因素切削试验分析可知:涂层刀片抗冲击次数并非随切削速度的递增而呈现出递减的状态,而是受进给量f和切削深度ap一起综合作用的结果。每种刀具在自己合适的切削参数范围内的抗冲击寿命最长。