TiAlN涂层属于新型多元复合涂层,具有高硬度、高抗氧化温度、高热硬性,附着力强、摩擦系数小、导热率低等特性,已成为高温高速切削、干切削、微润滑切削、模具等机械加工领域广泛使用的刀具涂层。下面随贤集网小编一起来了解下溅射功率对TiAlN涂层组织结构与性能的影响。

陈利等对TiAlN涂层热稳定性的研究结果表明,涂层会在高温下发生调幅分解:先析出介稳态面心立方AlN,而后逐渐转变为稳定的体心立方相。由于涂层表面的形貌决定于成核、生长及外来原子迁移率等,因此可构建一个有利于薄膜中晶体形核和生长的最佳溅射功率,从而确定最佳辅助能量轰击能量范围,加速原子在涂层表面运动,提高晶体完整性,合成具有高硬度和优良力学性能的纳米多层膜至关重要。

除使用Ti/Al合金靶制备外,还可使用双靶磁控共溅射制备涂层,调节溅射功率控制涂层元素含量。实验采用两个单靶直流溅射源和两个孪生靶中频溅射源,引入高强度离化源,通过非平衡离子镀方法制备TiAlN涂层,并研究溅射功率对涂层的微观组织结构影响。

1实验方法

将硬质合金基体固定在夹具上,往超声波机里添加洗涤液;加热到60℃左右,将基体放入其中清洗10min,拿出后用高压氮气吹干;用烘干器烘20min,待其完全干燥后,装入镀膜机;开电源、机械泵、扩散泵加热60min,抽真空度至粗真空4-5Pa;再开前级和高阀对真空室抽至5×10-3Pa;加热灯丝后,在负偏压-850V时通入氩离子进行轰击15min;开启钛靶和铝靶,按表1工艺参数进行TiAlN涂层沉积;镀膜结束后,冷却90min后出炉。

采用MFT-4000多功能材料表面性能试验机,通过划痕法测定结合力来判断涂层结合强度大小。利用荷兰FEI公司Inspect F型场发射扫描电子显微镜和Oxford INCA Petafetx3的X射线能谱分析仪分析表面形貌和结构组成。

2实验结果与分析

(1)涂层能谱分析

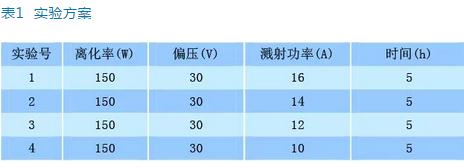

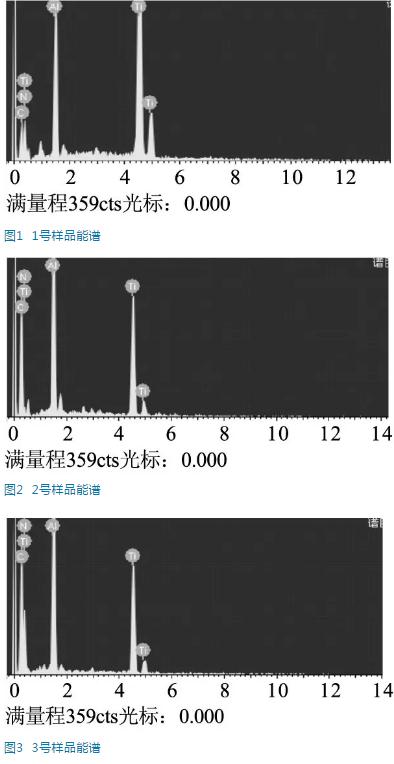

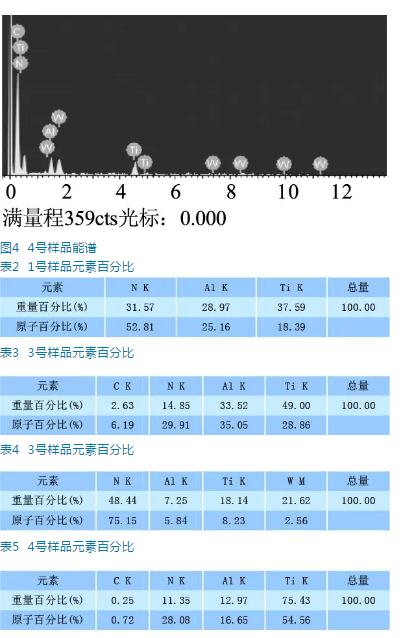

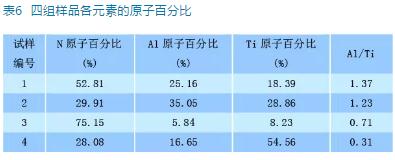

分别将四组样品机械打碎,作EDS能谱分析(见图1-图4),并计算其原子和重量百分比(见表2-表5)。

为了比较4组样品各元素的百分含量变化,将其按Al/Ti的升高进行整理。如表6所示,样品中的Al/Ti比值随着溅射功率的降低而降低。样品中N原子和Al原子的百分比一直在降低,可以看出溅射功率降低导致靶材中Al溅射功率减小。Al原子百分比降低,导致Ti原子百分比上升。N原子在TiAlN涂层中比例降低,总体上使用双靶磁控溅射制备的TiAlN涂层中Al/Ti原子百分比和功率变化总趋势一致。原因是靶溅射功率降低,导致铝靶溅射功率降低。铝原子的动能和原子的迁移率降低,使整个制备过程中原子迁移率减少,从而导致铝原子含量降低,同时由于铝原子和钛原子的溅射额不同,也会导致原子百分比变化。

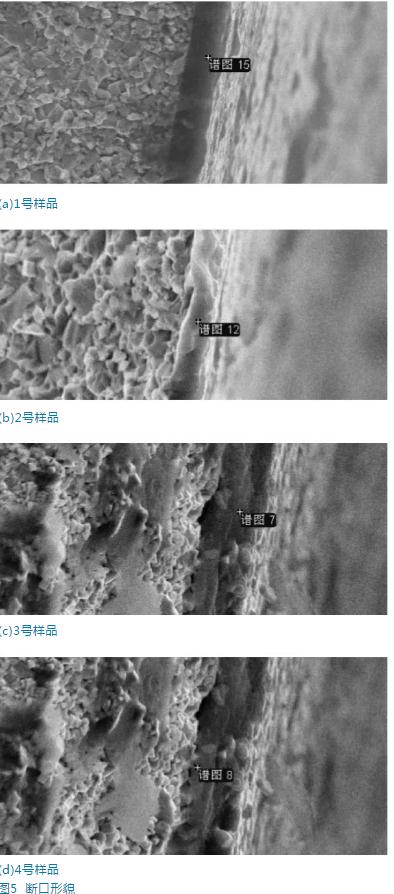

(2)涂层断口形貌分析

由图5的断口形貌可以看出,涂层厚度较薄时,分界面比较模糊。随着厚度增加,界面变清晰。涂层端口形貌整体呈现高低不平的状态,这是晶粒的择优取向引起的。高的地方,说明其生长方向与择优取向晶面一致;反之,则是与择优取向晶面呈现一定角度,出现凹凸现象。

随着溅射功率的降低,会在一定程度上降低基体温度,导致原子间的扩散速度减慢,使得基体与镀层之间界面不清晰。此外,Al元素含量的降低,不利于形成更多的核心,导致镀层表面的空隙和缺陷增多,阻碍晶粒的细化和生长,让断面形貌变得更粗糙。

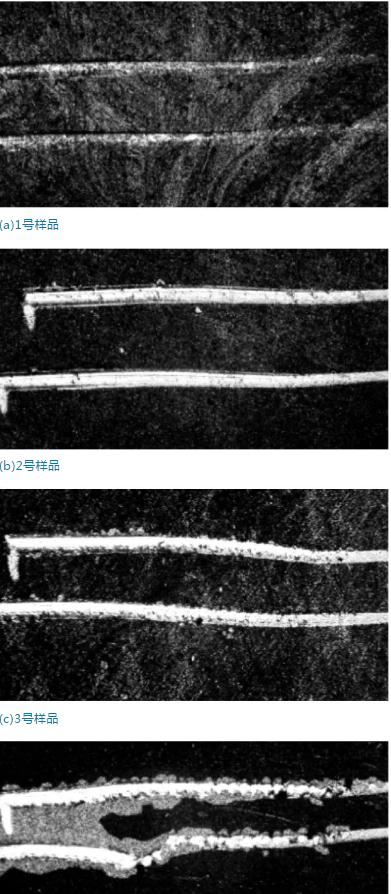

(3)划痕形貌结合力分析

采用划痕法测定涂层与基体间的结合强度。由图6可知,随着溅射功率的变化,划痕形貌也随之变化。在溅射功率最大时划痕更清晰,同样的力,划痕越浅,结合力越高。原因可能是溅射功率增加时,铝原子含量增加,其晶体结构从面心立方转化为六方结构。晶格常数发生变化,硬度也随之发生变化。溅射功率最大时,晶粒细化程度最高,组织结构更致密,表面粗糙度最低,涂层的硬度值最高,从而膜基结合强度也高。也可能因为沉积涂层中的等离子体相应增多,增大了沉积能量密度,细化晶粒,涂层的晶界强化作用加强,涂层硬度提高,从而提高结合力。

(d)4号样品

图6划痕形貌

小结

(1)采用非平衡磁控溅射设备在硬质合金表面沉积氮化铝钛涂层,确定最佳沉积溅射功率为16A。

(2)SEM和EDS能谱结果显示,膜厚分布均匀,无过于粗大的柱状晶和孔洞,硬度逐渐下降。

(3)溅射功率的减小导致Al原子百分比降低,使涂层的结合强度降低和厚度减小。