随着塑料工业和汽车工业的迅猛发展,出于经济性、安全性、环保性的考虑,汽车用塑料的品种和应用范围不断扩大。由于塑料的优越性能,在汽车设计中大量采用塑料,不仅可以实现汽车结构轻量化、安全、防腐、造型和舒适性等设计性能的要求,还有利于降低成本,节约能源。同时塑料在汽车上的应用主要分为三类:外饰件、内饰件、功能结构件。

今天我们主要来讲解汽车部位中的保险杠,它不仅使车身美观、大方,而且当汽车与其他车发生碰撞时能保护车身、翼子板、散热器、发动机罩、灯具等部件和乘客的人身安全。当轻微碰撞时,保险杠系统能吸收冲击能量,自动恢复原状;当严重碰撞时,冲击力经保险杠系统被合理分散到整个车身,以避免局部区域变形过大,并保护乘客人身安全。汽车保险杠的结构设计,不仅影响到驾乘人员的安全性,而且影响到产品使用的耐久性。因此对于整体设计向人性化、个性化发展,保险杠的功能和概念也从单一保护汽车方面向汽车车身美学、整体装饰协调、减少风阻系数及提高驾驶机动性等诸方面发展。经过时间的发展,保险杠的制造工艺也越来越成熟。

汽车保险杠快速成型特点:

(1)成型工艺:现在保险杠一般采用改性聚丙烯树脂材料,注塑机利用加热料筒将树脂熔化,然后将熔融树脂推入模具,树脂在模具冷却后,模具打开,产品取出。

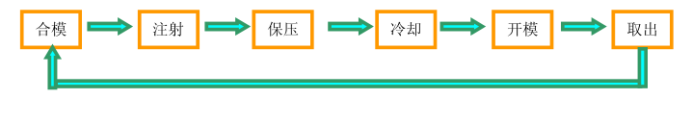

(2)注塑成型工艺步骤图:

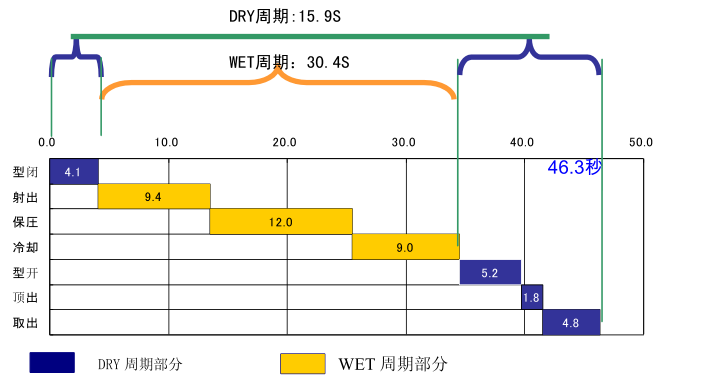

成型周期:在连续生产过程中,完成一模次生产所需时间,成型周期=WET TIME+DRY TIMEWET。TIME(湿周期) :产品成型的工艺时间,由注射时间+保压时间+冷却时间构成,主要受产品结构,材料,模具结构等因素影响。DRY TIME(干周期):设备运行的时间,开合模时间+取出时间+顶出时间+计量时间,主要受注塑机性能影响。

以下数据表以本田CIVIC前保险杠成型周期作为一个例子,它的重量是4.3KG,周期为46.3秒。

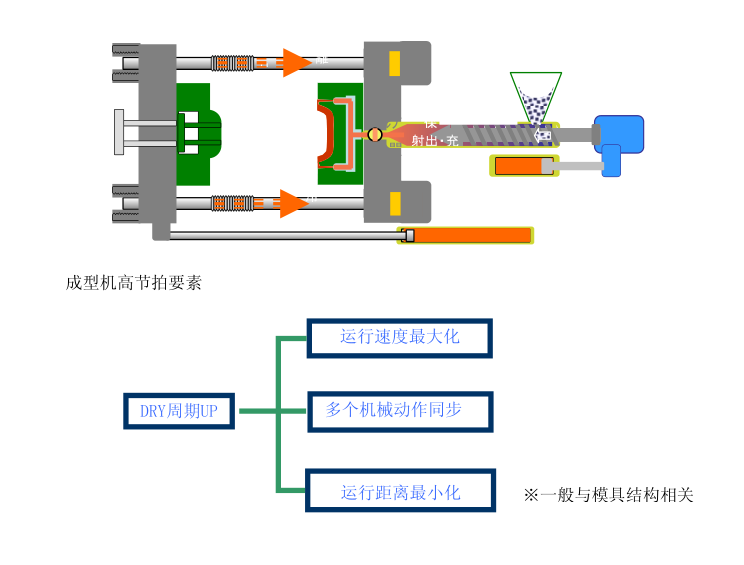

(3)设备特点

为实现高周期节拍,三菱重工与本田技研合作开发一款3000吨注塑机,采用两板式油压锁模结构,伺服马达电动予塑,可实现开模与塑化动作同步进行,设备模板及抽芯油路结构与本田模具特点能较完好的匹配。

(4)材料特点

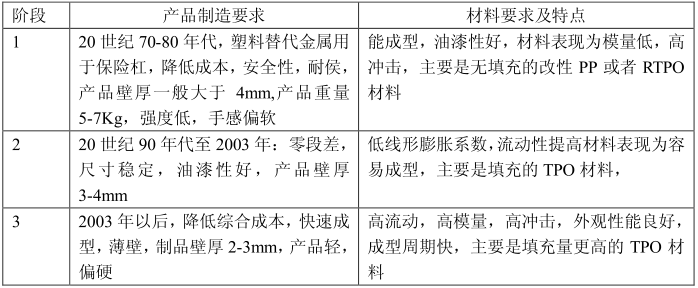

现在保险杠一般采用改性聚丙烯树脂材料,因为聚丙烯因其优异的性价比,广泛的应用于轿车的前后保险杠上,从1976年意大利FIAT 公司采用PP与E/P共聚物的共聚物的共混料制作世界第一副保险杠以来,聚丙烯作为一种物美价廉的新型通用塑料在汽车领域内应用广泛,目前世界上80%以上的保险杠都是采用聚丙烯基体的TPO材料制作,根据汽车保险杠使用要求,可以将保险杠材料开发发展划分三个阶段。请见以下汽车保险杠用聚丙烯材料的发展阶段:

(5)模具要求

模具要适应高节拍,需要具备下面两个条件,①模具结构不能过于复杂,在开合模过程中,动作简单紧凑②模具冷却效果好,在约10多秒的时间内,能将200℃以上的熔体冷却到表面80-90℃状态。要求材料导热性优良,模具设计也要便于布置水道。现在保险杠模具结构基本有两大主要结构,内分型及外分型,内分型主要是欧美汽车厂商采用,其主要特点是为保证产品质量,分型线设计在模具B面,无论是加工误差还是模具长期使用后产生的飞边都不会影响产品外观,主要不足模具复杂,通常30-40吨重,产品周期一般都在60秒以上,日系车厂通常采用外分型结构。分型线在产品正面,为保证外观品质,对模具加工都提出高要求,但是模具结构简单,周期最快可以达到40秒以下。

以上就是为大家简单介绍了对于汽车保险杠的制作及相关信息,但对于未来的发展趋势。轿车竞争日趋激烈,既要高品质,还要低成本,所以高效率生产是各个汽车配件加工厂不懈的追求,围绕这个课题许多新技术都在开发中,如低压注塑技术,保险杠设计薄壁化、全电动注塑机等。