随着船舶、矿山、水电和核电等行业的兴起,大型薄壁类回转零件的加工直径在向大型化发展,这类零件多为有规则的薄壁回转体,针对市场需求,需要研制大型立式车床来满足零件的加工要求。随着零件加工直径的增大,对应的加工设备立式车床也越来越大,立式车床的组成部件例如立柱、横梁等也越来越大、越来越重。在实际生产过程中,横梁升降依靠T型丝杠及丝母来实现,由于横梁越来越重,导致横梁在升降过程中,升降丝母载荷越来越大,磨损严重,寿命减短,同时会产生较大的振动及噪声,对机床精度产生严重影响。随着市场对大型立式车床等重型机床设备的需求与日俱增,此问题日渐突出,急需解决。

针对大型立式车床等重型机床横梁升降丝母对机床精度产生严重影响的难题,通过改进升降丝母的润滑方式,由原来的丝母连接2个润滑来油管润滑改为4个润滑来油管润滑和2个润滑来油管浇在升降丝母上端丝杠上润滑,由原来的丝母2个润滑孔钻在螺纹底部改为丝母24个润滑孔倾斜钻在螺纹啮合齿面上,同时配置专用的自动润滑站供油,对升降丝母进行充分润滑,解决了难题。

通过对升降丝母润滑方式的改变,升降丝母得到充分润滑,形成稳定的润滑油膜,减少或消除零件因热膨胀产生的不利影响,使升降丝母载荷均匀,能够承受更大载荷。与丝杠摩擦减小,提高了使用寿命,消除了横梁在升降过程中产生的振动及噪声,大大提高了机床的稳定性及安全性。

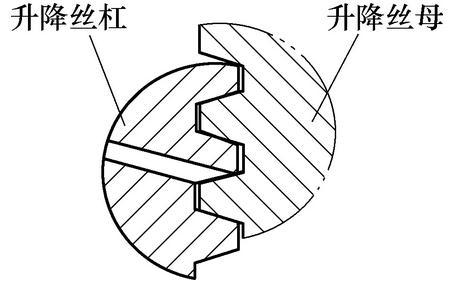

具体实施方法:如图1所示,升降丝母上端面上钻4个均布的长油孔,长度约为升降丝母全长的4/5,在升降丝母圆周方向上与长油孔相对应的位置每排钻6个共24个倾斜的油孔,在保证与长油孔相通的前提下,倾斜的油孔出口应在与升降丝杠的啮合面上,倾斜的油孔另一端用油堵堵上。升降丝母与升降丝杠装配后,连接上4个润滑管接头,同时2根润滑管来油直接浇在升降丝杠上,倾斜的油孔的润滑油在啮合面上形成润滑油膜,润滑管来油进入升降丝母与升降丝杠之间的螺纹间隙,随着升降丝杠旋转,升降丝母与升降丝杠产生相对运动,升降丝母得到充分润滑,降低了升降丝母的磨损,同时充分的润滑油避免产生较大的热量,减少或消除零件因热膨胀产生的不利影响,使升降丝母载荷均匀,能够承受更大载荷。

图1升降丝母润滑装配主视图

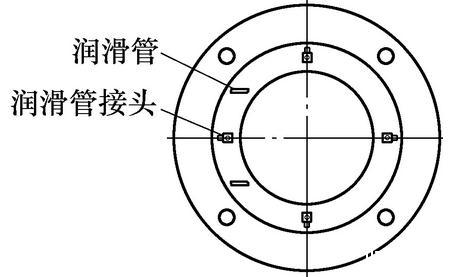

如图2所示,升降丝母上端面上连接4个均布的润滑管接头,同时2根润滑管来油直接浇在升降丝杠上。

图2升降丝母润滑装配俯视图

如图3所示,倾斜的油孔出口在与升降丝杠的啮合面上。

图3升降丝母润滑装配局部放大图

通过实践证明此方法是切实可行的,彻底解决了横梁在升降过程中升降丝母磨损严重、同时会产生较大的振动及噪声和对机床精度产生严重影响的难题。同理,这种润滑方式适用于T型丝杠、丝母传动的各种机械,可以推广使用。